从离线和线边检测到在线检测

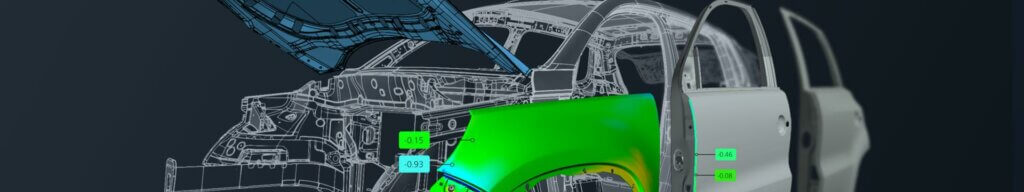

当一辆汽车和它的零部件完成设计,选材,以及所有模具和模型制造后,就可以进入批量生产阶段。在工业开发和生产制造过程中,质量管理和保障变得愈发重要。零部件由各个供应商在各地分开生产,这意味着必须满足严格的要求,才能保证顺利完成最终的装配,生产出高质量的产品。ATOS光学数字化系统在钣金检测及白车身分析方面久经测试。

冲压和车身车间

用于钣金检测的三维计量解决方案

表面和锐边特征的检验

ZEISS SCANBOX 为钣金检测工艺提供了一个全面的解决方案和安全的工作流程,使用同一系统即可检验表面和锐边特征。ATOS系统结合了高质量测量数据和使用灵活性,不仅适用于测量室,还可以用于冲压车间和原始生产环境中。无论物体大小,ATOS都能创建准确的三维坐标,并生成完整的测量和检测报告

完整的钣金件检测

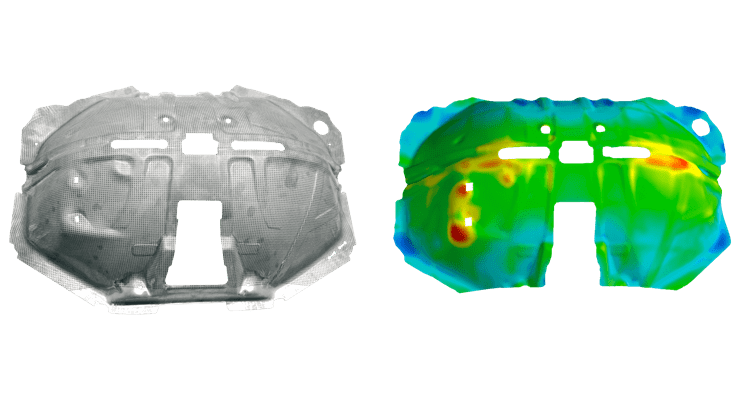

ATOS光学三维扫描仪通过摄取高分辨率的点云获得整个部件的表面几何形状。使用专门为此开发的算法,可以以亚像素精度测量锐边特征。这种综合性测量方法可以测量完整的表面、孔型、剪切和回弹、回旋线、缝隙、齐平等各类典型的钣金特征。通过ZEISS 软件的示教功能和基于CAD的检测计划,可以实现多个部件的自动化检测。

自动化质量控制

工业生产过程中,需要使用自动化测量室实现更高的产量(在更短的时间内生产更多的零部件、进行更好的规划)和更高的重复性,以保证工艺安全。作为工业测量测量头和参数化检测软件的一站供应商,ZEISS的自动化团队通过参数化、可追溯的检测工作流程,为标准化、集中式的零部件检测管理开辟了道路。

量具和夹具

使用非接触式ATOS扫描仪测量刚性部件,无需使用夹具,利用RPS参考点,即可在ZEISS Inspect软件中对齐测量数据和CAD数据。只需对自由状态下的钣金件进行扫描,即可测量和可视化该零件装配后的变形情况。

由于数据密度大,可进行多种对齐,有助于在钣金装配分析过程中快速解决问题。在测量受装夹的钣金件时,非接触式测量技术采用柔性夹具概念,节省了昂贵的具费用。例如,一个简单的夹紧夹具可以取代六个量具。它可同时测量多个部件,从而节省存储空间和生产时间。

通过虚拟装夹技术实现零装夹测量

ZEISS 软件包中的一个新模块可以对钣金件和注塑件进行虚拟夹紧,因此无需复杂的夹紧装置即可进行测量。基于FEM开发的新算法可计算零件的夹紧状态。

这个虚拟装夹程序完全集成在ZEISS工作流程中,它获得的测量数据接近真实受夹零件的测量数据。

成型分析

光学成形分析系统ARGUS支持钣金成形工艺的优化,为正确的材料选择和模具优化提供帮助。ARGUS可为大型组件和小型组件提供具有高局部分辨率的全场测量结果,非常适用于众多钣金成形任务,例如检测关键变形区域、解决复杂的成形问题、优化成形工艺、模具验证以及数值模拟的验证和优化。这是决定企业竞争力的关键因素之一。

装配 用三维数据进行数字化装配分析

用虚拟装配取代精测样架和功能主检具

在装配过程中,单独生产的部件经过组装和分析,形成部件组或完整的产品。

在汽车行业中,常会使用精测样架和功能主检具等复杂的固定夹具来完成装配工作。ATOS系统可完全取代这种物理装夹,为装配件的每个部分生成精准的三维数据,然后在ZEISS 软件中实现虚拟装配。

在ATOS系统的帮助下进行三维数字化,使虚拟检查组件成为可能。物理固定装置变得不必要。