在复杂的铸件制造过程中,各种缺陷不仅存在于表面。内部的缺陷有时会对部件的稳定性产生重大影响。但是,不正确的几何形状也会使铸造部件无法用于之后的组装。这就是为什么尽早且可靠地发现缺陷很重要。蔡司工业CT断层扫描,仅需一次扫描就可以实现这个目标!

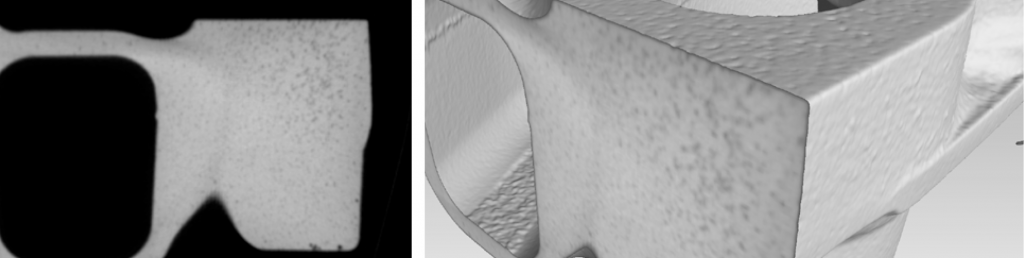

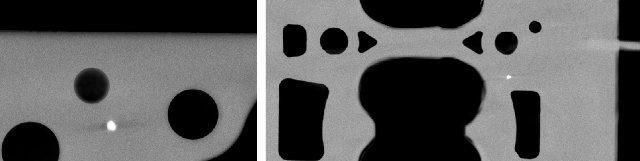

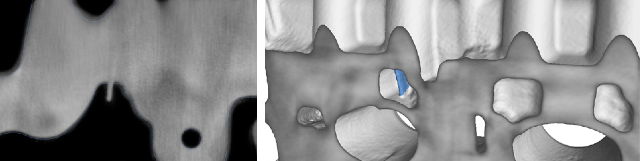

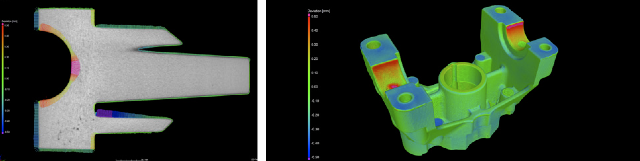

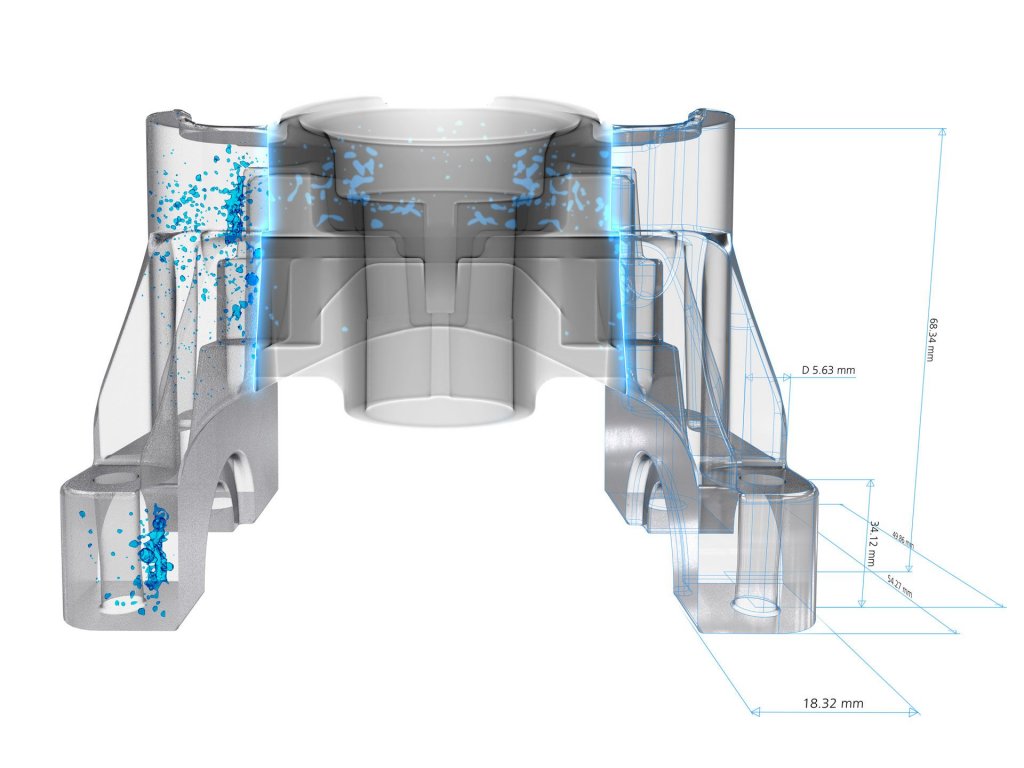

孔隙和孔隙率

孔隙是指那些圆形气体夹杂物,这些气体夹杂物是由脱模剂或由于不适当的模具造成。ZEISS工业CT断层扫描可以清晰直观的看见。

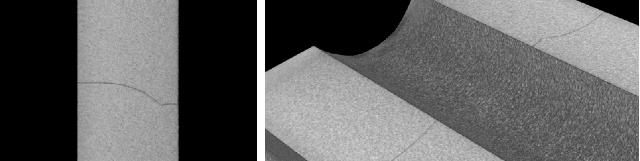

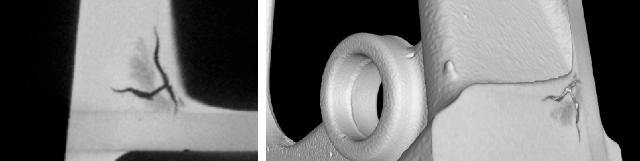

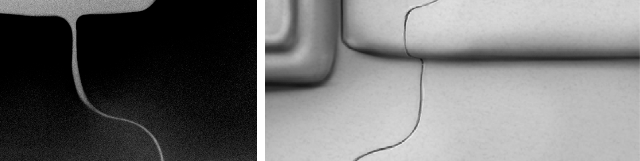

裂纹

例如,污染和过高的浇口速度可能是形成裂纹结构或热疲劳的原因。

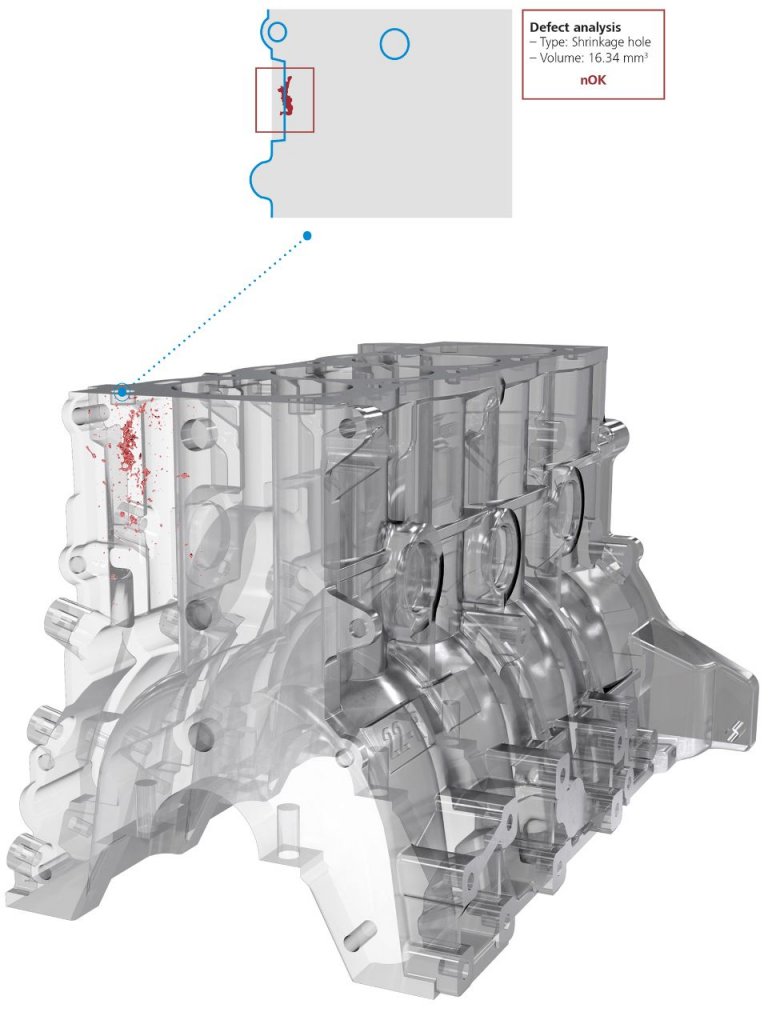

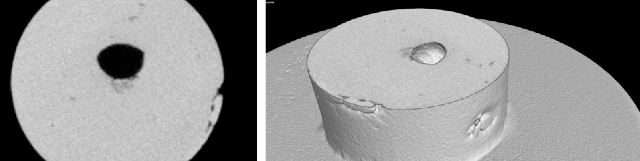

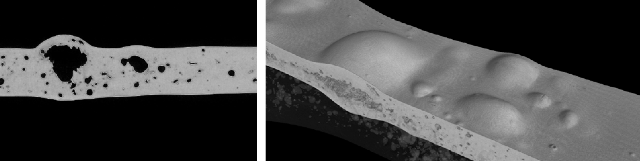

缩孔

缩孔是指边缘锋利且无气体的空腔,通常相互连接。他们在材料凝固时形成。造成这种情况的原因是保压压力过低或浇口位置欠佳。

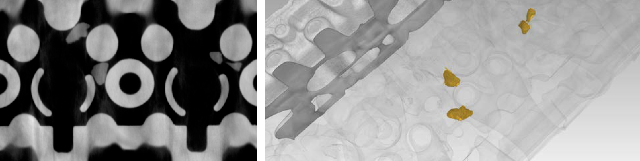

夹杂物

夹杂物是指通常比基础材料英的材料成分,他们是由铸造材料受污染造成的。

接头与冷珠

该缺陷是指合模线或凹槽由过低的模压或熔化温度,有时也由过长的模具填充时间造成的。

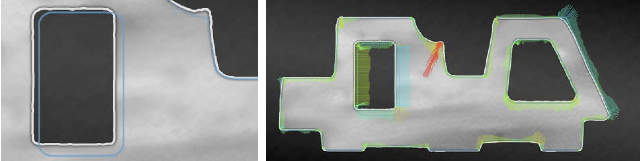

填充不完整

该缺陷是指未填充或未完全填充或由于柱塞速度不足或保压压力不足而造成轮廓不清晰的铸件区域。

海绵状区

海绵状区聚集了小孔隙或缩孔,会严重损害铸件的稳定性。

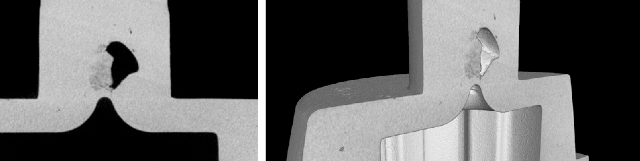

断芯

砂芯的破裂或崩离可能是由于模具材料成分不理想或铸造材料上的热应力过大引起的。这会改变模具的结构,从而使铸件的几何形状不正确。

毛刺

毛刺是指铸件的薄金属箔,例如,是由于浇口速度过高或夹紧装置调整不正确而引起的。

起泡

铸件表面起泡的原因是第二阶段的铸件温度或柱塞速度过高。

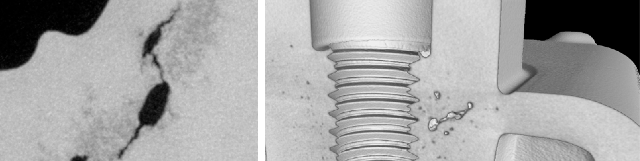

型砂或盐残留

除芯后,型砂或盐通常会残留在铸件内部。使用工业CT扫描时,可看到这些残留,可对部件进行清洁然后进行一步处理。

变形

特别是在铸件较长较重的情况下,如果材料尚未完全冷却,铸件进一步运输过程中可能会发生变形。

砂芯或盐芯移位

如果在铸造前将型芯放置在模具中时出错,则铸造的几何形状将不再与CAD模型匹配。因此,该组件无法用于组装。

发现所有可能性

在铸造过程之后的每个加工步骤中,每个零件的成本都会增加。因此,重要的是在早期检测缺陷,使用 蔡司工业CT检测以避免不必要的成本。如果您需要检查铸件的几何偏差,您可以对 3D 测量数据量进行精确测量。

极为先进的软件

可靠的缺陷评估——借助现代化的机器学习软件来设定新标准,以充分发挥质量保证的潜力:蔡司自动缺陷三维检测(ZEISS Automated Defect Detection,简称ZADD)软件不仅可以检测、定位缺陷并对缺陷进行分类,还可以分析缺陷。它根据CAD模型进行评估,以确定缺陷是否会在进一步的处理步骤后引发问题并且需要加以解决。如果类似缺陷的发生频率更高,那么数据管理软件ZEISS PiWeb会识别出这种情况。这样可以在早期阶段介入铸造过程,以减少报废并节省成本。