近年来,为满足不断增加的汽车安全性等各项需求,汽车发动机等部件被设计得越发坚固厚重,一些现代车辆甚至比1980年生产的同类产品增重500多公斤。但车辆自重越重,意味着车辆行驶所带来的能源消耗与碳排放量也越多。

因此,汽车制造商与其供应商越来越依赖于使用轻量化材料来减轻汽车重量。德国阿格亚汽车模具公司(Allgaier Automotive GmbH)便是众多汽车制造商们在这一领域的重要合作伙伴。

阿格亚集团(Allgaier Group)成立于1906年,总部设立于德国,分部辐射欧洲、北美洲与亚洲。自1920年以来,一直从事高标准的冲压部件与模具生产制造,是钣金成型领域的全球技术先驱。

德国阿格亚汽车模具公司是阿格亚集团旗下,专注于全球车身模具和专用模具制造等领域的行业领袖。凭借全面的专业知识与数十年的丰富经验,阿格亚公司年加工钢、铝材料超80000吨,是全球众多车企的重要零部件供应商。

“与竞争对手相比,我们的主要优势在于能够一手掌控全部解决方案——从开发、规划、设计和验证,到原型制作和批量生产。”车身业务部负责人Klaus Wetzstein先生笑着分享道。

阿格亚公司冲压车间业务部负责人Alpay Örscüoglu先生补充道:“还有一点是我们始终坚持高度响应市场需求,永远为客户提供满足最高质量标准的产品。”

专注质量控制

为保证产品始终能够满足不断增长的市场需求,阿格亚公司不仅在发展现有技术和改进制造方法上不遗余力,而且高度重视质量控制。

“近年来,质量控制已经成为我们工作流程中非常重要的一部分。”汽车质量管理部门主管Jürgen Straub先生介绍道:“但是,传统的接触式测量方案存在一定局限性,限制了我们进一步优化质量控制。”

因此,阿格亚公司开始寻求更加高效的测量解决方案。事实上,阿格亚公司在多年前就已经将GOM的手动化扫描设备应用到了模具制造中,了解到了光学测量技术的优势。在此背景下,阿格亚公司于2016年正式引入了数套GOM自动化测量系统以满足模具制造、冲压件生产与组装等的测量需求。

ATOS ScanBox 6系

ATOS ScanBox 6系是由德国GOM公司研发的整体光学测量系统,能够测量尺寸大至3000mm的部件。新型的ATOS ScanBox 6系则进一步拓展了测量范围,可达3500mm。

该测量系统非常适宜应用于零件生产过程中的质量控制,比如汽车附件或内饰件的生产质量控制,与此同时,ATOS ScanBox 6系也可用于产品的生产研发和试制阶段。

该测量系统非常适宜应用于零件生产过程中的质量控制,比如汽车附件或内饰件的生产质量控制,与此同时,ATOS ScanBox 6系也可用于产品的生产研发和试制阶段。

“我们使用了ATOS ScanBox 6130来测量长达3米的侧围,检测结果让我们都很满意。”测量技术与车身部件生产经理Manuela Hausch女士笑道。

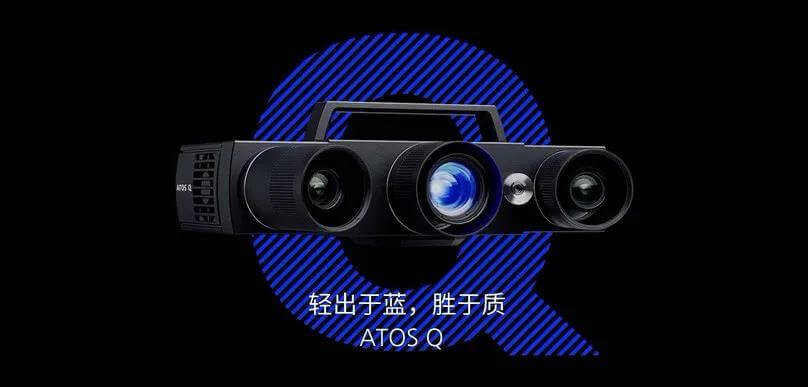

ATOS系列三维扫描仪

在图像采集过程中,光源强大的LED投影头通过释放蓝光,将精确的蓝色条纹图案投射在三维物体表面。左右两台高分辨率相机自动滤除环境干扰光线,捕捉被物体轮廓扭曲的蓝色条纹,并将图像传回软件。

该过程只耗时数秒,且多次重复,直到完成物体的全方位图像采集。系统内置的复杂算法经过25年不断优化改进,将自动完成后续的数据处理,使得ATOS扫描系统进一步趋于完美。

ATOS系列三维扫描仪属于自体监控系统。扫描仪在工作过程中能自动识别环境条件的变化。搭配工作的GOM软件会对校准状态、转换精度、环境变化和部件位移进行持续性监控,从而保证测量数据的可靠性和准确度。

GOM应用体验

阿格亚公司将GOM三维测量解决方案应用到了整个工作流程中,并对结果感到非常满意。

“与接触式测量解决方案相比,ATOS系统提供的全场数据可以帮助我们非常快速地获取整个车身部件的所有信息,这对揭露隐藏的问题很有帮助。”Hausch女士解释说:“而且,GOM软件所生成的检测报告会用颜色进行标注,非常方便阅读,我们的模具制造商可以很轻松地找到需要进行调整的地方。”

在制作冲压件时,钣金不可避免地会出现回弹或者变形,因此在测量模具时还必须考虑到回弹补偿等问题。在生产调试过程中,阿格亚公司的工作人员需要反复调整,并对组件进行全场测量,以此完成模具修正。

冲压车间业务部负责人Örscüoglu先生分享道:“通过ATOS光学测量解决方案,我们在整体效率上得到了显著的提升,无论是在处理模具,冲压零件还是装配零件环节,我们都可以根据得到的检测结果迅速介入并进行工作流程优化。”

高效满足客户需求

竭力满足客户需求是阿格亚公司始终坚持的信条。由于业务广泛,阿格亚公司面对的客户需求也不尽相同,例如在处理冲压件时,有些客户要求每次冲压成型三个零件,其他客户可能要求五个甚至更多。

“得益于GOM自动化测量解决方案的高效检测速度,这些都不再是问题,”测量技术与车身部件生产经理Hausch女士举例道:“比如我们刚刚用了45分钟来测量一个尺寸为1.60 m x 1.50 m的引擎盖,但是在之前,我们需要用两个小时才能完成同样的检测工作。不仅如此,ATOS扫描系统提供的测量报告比传统的接触式测量方案提供的信息要丰富得多。”