随着汽车消费市场的快速增长,消费者对个性化车型的需求日益强烈,带动了一个极具潜力的汽车定制化服务市场,仅是汽车定制车灯这一个领域,就蕴含了巨大的市场潜力。相关数据显示,2023年中国车灯行业规模有望达到643亿元,2025年中国智能车灯的需求规模将达178亿元。

在目前的汽车零部件大规模生产模式下,小批量、个性化生产的制造成本和时间成本都是昂贵的。因此,谁能掌握经济、高效,灵活的小批量生产技术,建立起高效的定制化服务体系,谁就能在汽车定制化服务市场中握有主动权。

“市场对创新的、高科技水平的汽车照明解决方案的需求日益增长,由于改装车所需要的数量有限,无法做到开模具大批量生产,因此我们需要面对小批量定制成本高,开发周期长,工艺不成熟等头疼的问题。而这些问题,在引入3D打印技术后便迎刃而解。”

——江苏恒威汽车配件有限公司

难题:新款车灯无法匹配原车支架

恒威汽车配件有限公司是一家致力于研发 LED 大灯及激光大灯的专业汽车照明科技公司,专业的团队设计并研发全球领先的“恒威H系列”LED 双光透镜组,以及“恒威L系列”LED&激光双光透镜组,并且申请了国家发明专利,以及国家创新科技发明专项补助。

近年来,很多车厂配套的自带LED灯碗和透镜,亮度差,局限性高,空间受限,传统的氙气灯LED激光透镜搭配传统配套支架已经无法安装在新出车型上,车灯定制行业急需打破现有的局面。

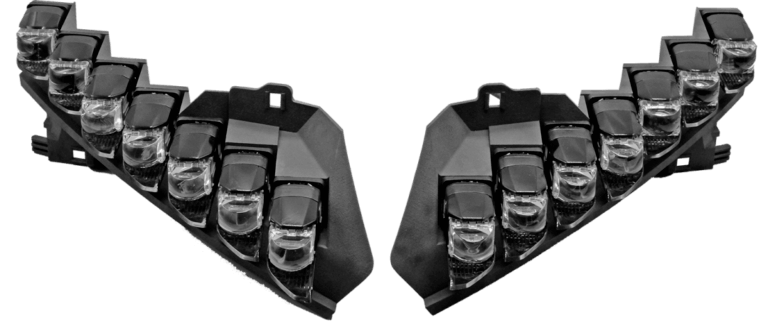

为了解决这个难题,自2018年开始,一些日韩系车型率先使用美观大方的LED矩阵/羽翼式大灯,这种创新举措在行业内很快开始普及。为了在此基础上提升LED矩阵/羽翼式大灯亮度,恒威再次结合LED激光推出新款小矩阵羽翼式单体模组,但却又遇到了两个新的问题:

- 问题1:新款车灯模组没有办法安装在空间狭小的原厂大灯支架内,强行固定也会出现不够美观和功能性缺失等问题;

- 问题2:很多车型更新速度快,配套增材开发时间周期长,人工成本、材料成本都非常高。

破局:3D打印实现小批量定制生产

3D打印技术因在进行零部件小批量生产时所具有的经济、高效的优势,而吸引了不少提供个性化服务的汽车制造商与汽车改装者。2021年初,江苏恒威引进华曙高科Flight高分子3D打印解决方案,实现了车灯设计从理论、技术到实际应用的一次巨大跨越。

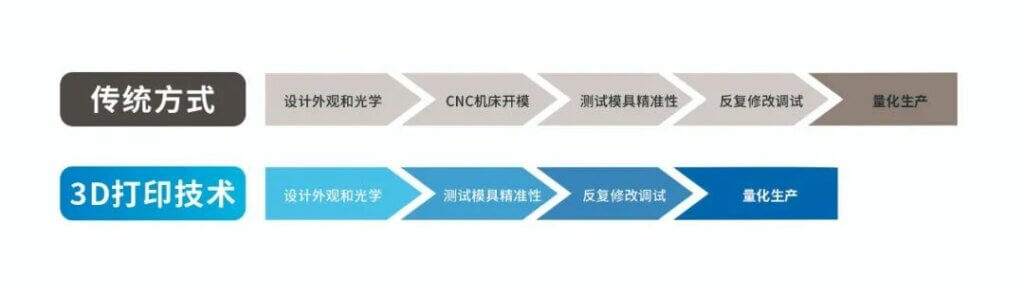

“3D打印技术具有历史性的创新,从设计—测试—批量生产,跳过了成本较高的模具阶段。产品研发周期短,设计完成即可投入生产,并且可以提供多条产品线共存,多元化产品同期推进。华曙Flight高分子3D打印解决方案的引进给车灯升级行业带来了一次完美的创新和批量化生产应用。”

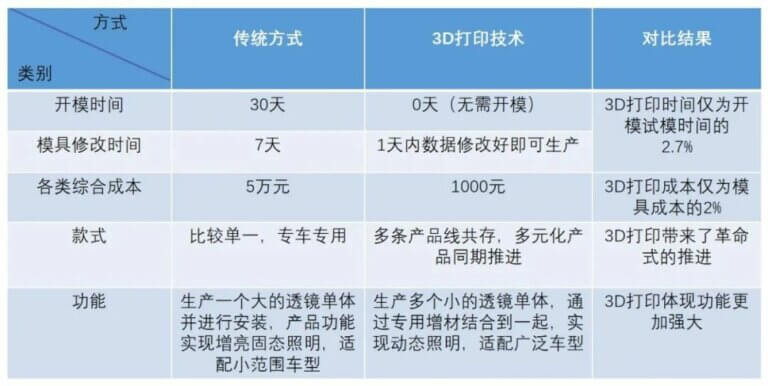

- 3D打印时间仅为开模试模时间的2.7%;

- 3D打印成本仅为模具成本的2%。

据介绍,一般车灯行业的模具开发时间45天左右,如果数据完全准确可以量产,如果数据有误差,则需要再等待7-10天修改模具。而采用3D打印技术则可以有效节省时间成本,产品开发周期较短,设计一旦完成第二天即可量产,后期如出现不匹配问题则可以直接修改电脑数据,无需等待开模。

与普通的激光烧结设备相比,华曙高科Flight 403P系列设备拥有光纤激光器更强大的能量吸收特点,真正参数开源,可加工材料更广,操作更灵活,能为用户提供更强的部件性能以及更高性价比。

3D打印技术的优势令汽车行业摆脱了传统制造对模具的依赖,并从研发试制延伸到直接使用的终端件,应用越发的广泛。相信随着3D打印在垂直领域的不断深入应用,会有越来越多的用户把目光聚焦到行业细分领域,而这将进一步推进 3D 打印在各行业中应用发展的有效落地,我们拭目以待。