发夹和定子的数字化自动检测

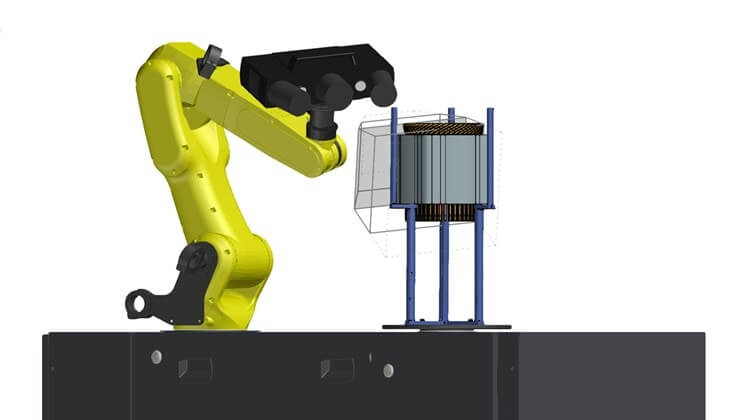

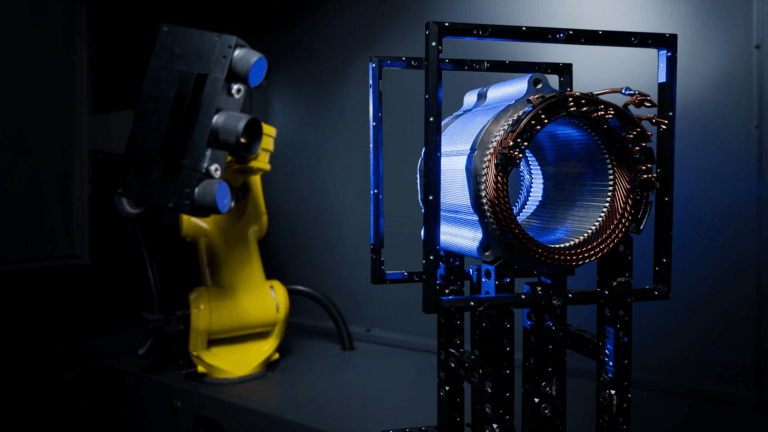

蔡司 ScanBox 能够在新能源汽车生产中快速精确地检测发夹及定子并将检测结果进行数字化处理。无论是包括发夹在内的完整定子还是单个或多个发夹都可以在短时间内实现全自动检测。捕获的 3D 测量数据在 ZEISS Quality Suite 这一功能强大的检测软件中进行可视化处理,并进行相关分析。

光学 3D 测量技术:快速、精确和可重复的测量结果

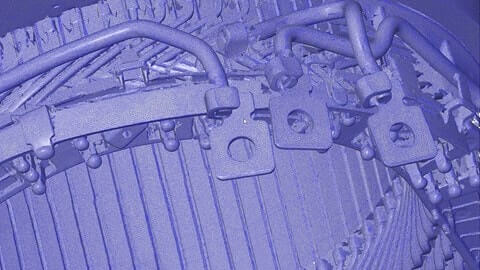

蔡司 ATOS Q 测头装载在蔡司 ScanBox 自动化集成设备中。能够在短时间内,捕获高精度的详细的质量信息,为评估这些信息创造了可靠的基础。ATOS Q 使用非接触式条纹投影,即使对难以使用接触式检测结构,也可以详细且可重复地采集测量点。

适用于整个工作流程的多合一软件

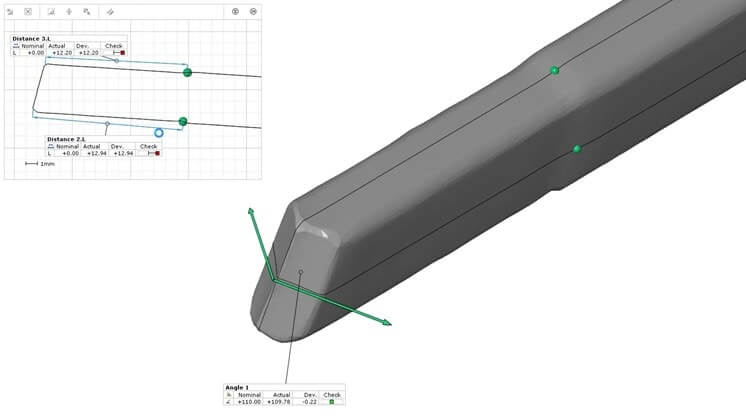

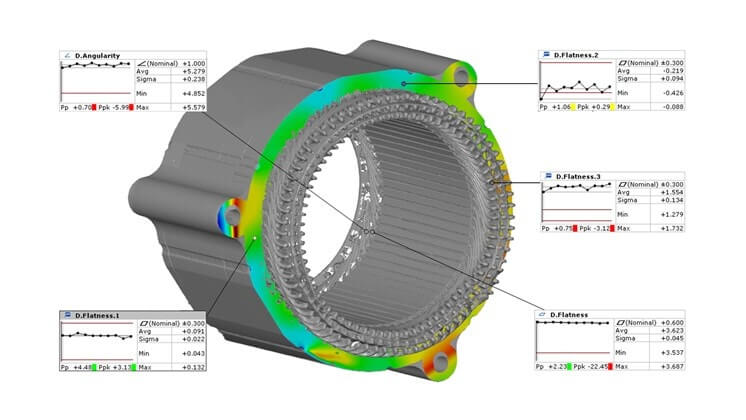

ZEISS ScanBox for eMotors 通过 ZEISS Quality Suite 中的检测软件进行操作:从数据采集到检测和报告。测量工作流程包括简单和复杂的检测任务——从单个测量到批量生产中的监控。测量和检查序列可以通过直观的用户界面、Kiosk 界面和虚拟测量室 (VMR) 执行。发夹质量控制的典型分析是形状、角度和位置公差以及弯曲点、半径和腿长。

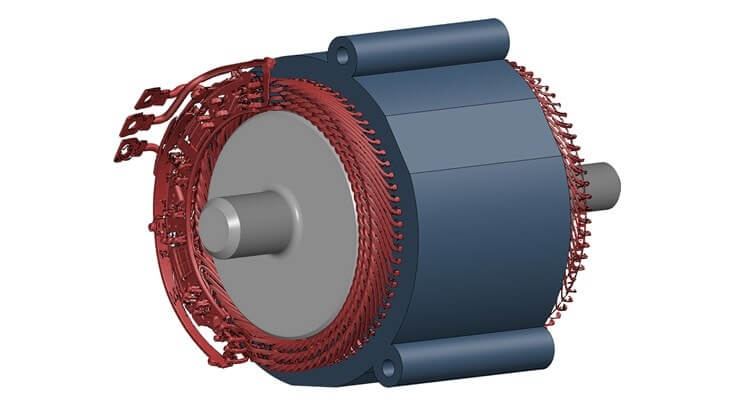

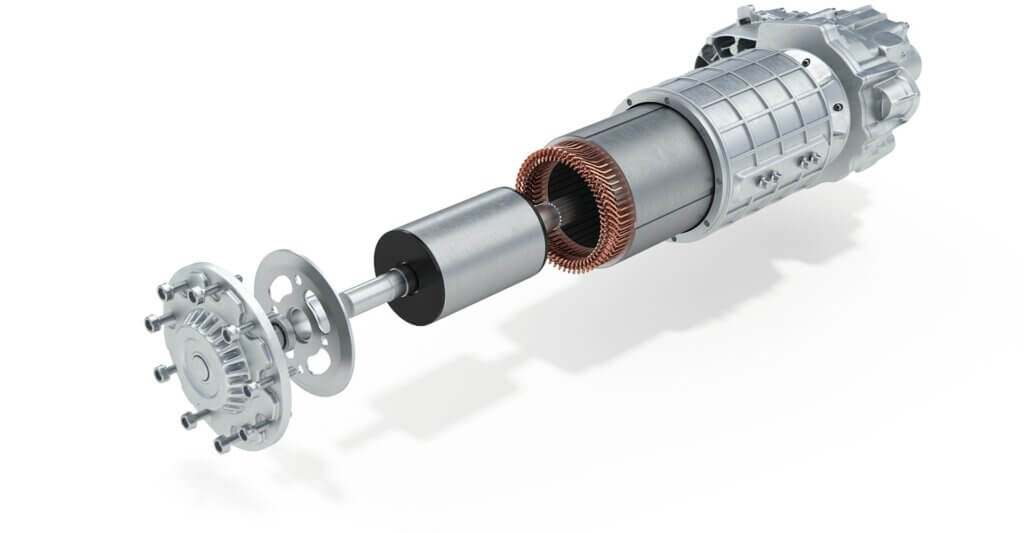

定子和发夹的检查

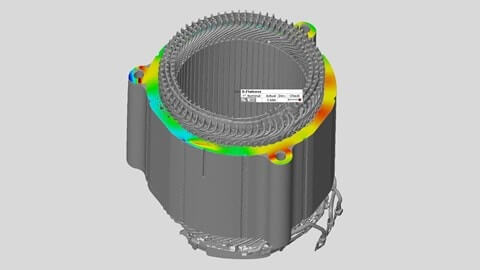

一旦创建了数字几何孪生,就可以将实际数据与 CAD 模型中的标称数据进行比较。为此,两个数据集相互对齐,例如通过金属板包的内圆柱、面、槽口或连接孔。表面比较可用于检查各种质量标准。定子的检查包括检查绕组保持架或连接点的裂纹、变形、挠度、位移和内筒的圆度,而发夹检查的重点是检查发夹端部的变形或弯曲和折叠过程。