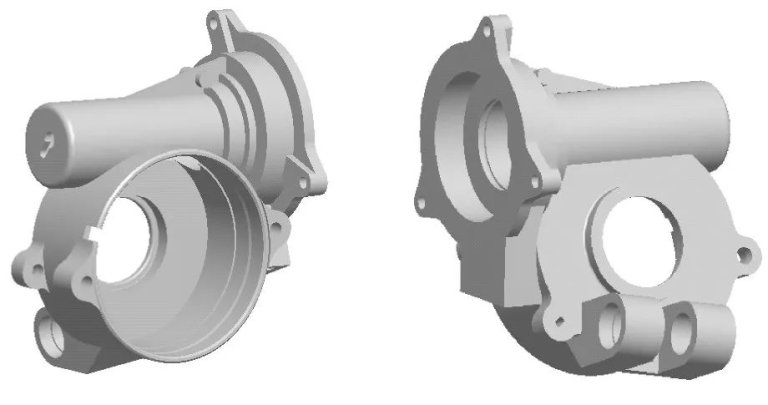

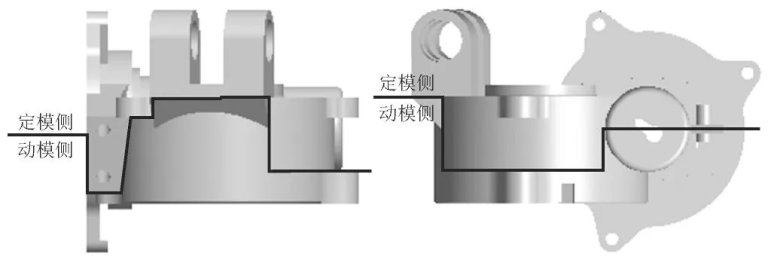

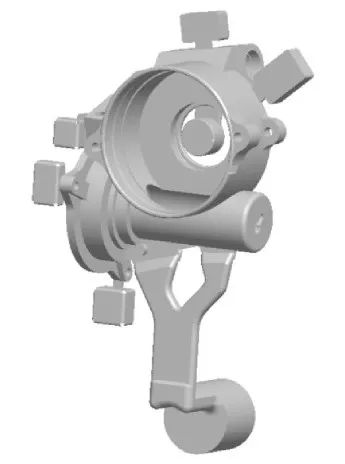

水泵壳体属于汽车水泵中的结构件, 而ES11ZD壳体结构复杂, 壁厚分布不均, 表面粗糙度、质量要求较高且需要轻量化;传统砂型铸造生产效率低, 壳体表面粗糙、造型复杂, 容易产生缩孔、缩松且成品率低;压铸生产效率高, 且压铸件具有表面质量优良、尺寸精度高、力学性能良好等特点, 适用于生产该水泵壳体。

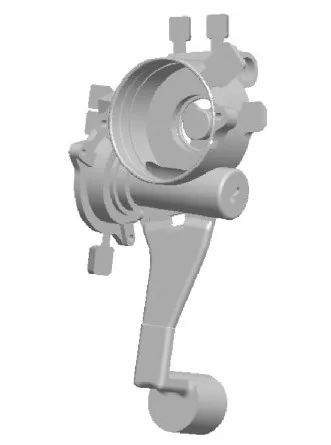

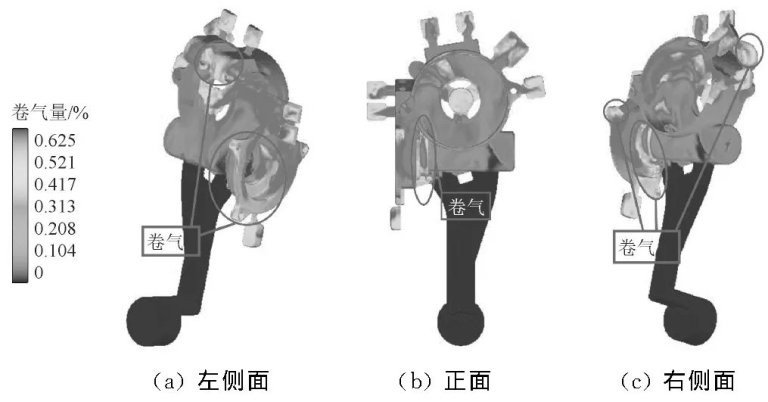

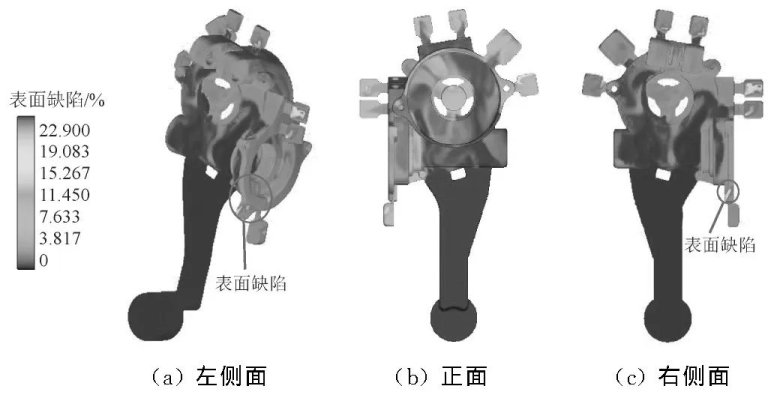

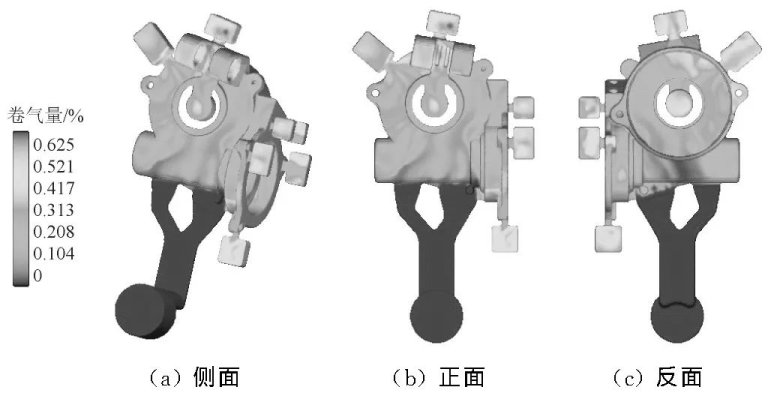

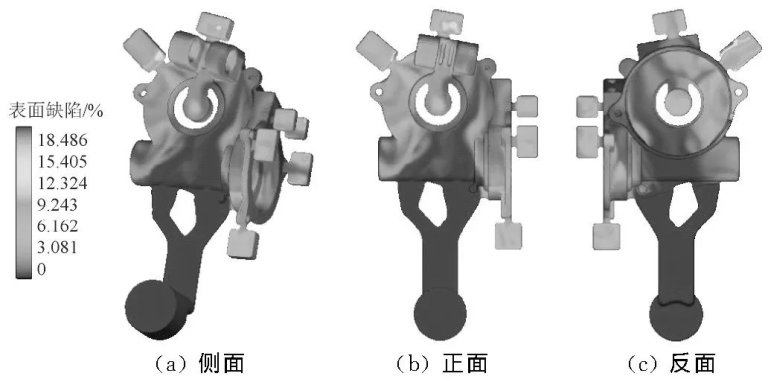

根据ES11ZD水泵壳体结构设计压铸工艺, 并使用金属模流分析软件Flow-3D软件对所设计压铸工艺进行数值模拟。结果显示, 在初始方案中金属液在充型前期不能充满浇注系统, 整体充型不平稳且有明显飞溅, 铸件存在严重卷气和表面缺陷。通过调整横浇道形状、溢流槽大小和形状, 对初始方案进行优化, 并对优化方案进行模拟。结果显示缺陷被明显消除。

图文结果

针对flow 3d模拟给出的充型前期浇注系统中的金属液充型不完全、整个充型过程不平稳、铸件中存在大量卷气和表面缺陷严重等问题, 综合分析铝液充型过程和溢流槽的集渣效果, 通过调整横浇道形状、溢流槽位置, 并将原来在连杆套处的两个溢流槽合并为20mm×30mm的溢流槽, 大圆筒壁处溢流槽合并为20mm×30mm等措施, 对初始压铸工艺方案进行优化, 结果见图7。

本文作者:

宋政骢1 米国发1 王有超1 王 凯2 周志杰3

1.河南理工大学材料科学与工程学院;2.河南英利特科技股份有限公司;3.河南平原科技有限公司

来源:压铸界

如有任何问题,请联系删除