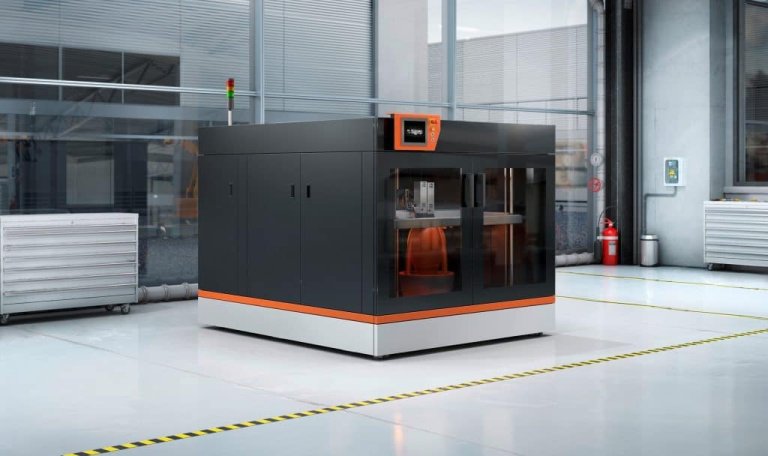

使用 3D 打印设计定制的解决方案对于想要创建和优化 DIY 项目的 3D 打印爱好者来说有着无限可能。 同时,不只是个人,当您拥有大幅面 BigRep 打印机时,增材制造 (AM) 的优势在工业规模上也呈指数级增长。

除了设计自由之外,3D 打印机还有着定制成本低、迭代快、加速上市时间、减少材料浪费以及避免复杂的物流和供应链等额外好处。 然而,并非所有设计都适合增材制造。 正确的认识3D打印适合的设计在充分利用打印机上至关重要,尤其是在最早的设计和概念化阶段。 这就是增材制造设计 (DfAM) 促使项目成功或延缓项目上线的地方。

为什么 DfAM 很重要

了解 DfAM 对于获得成功、可重复和可扩展的结果并最大限度地发挥 3D 打印能力至关重要。 您将从遵循 DfAM 指南中得到什么?

降低材料和零件成本:通过实施 DfAM 原则,可以避免不必要的支撑,从而减少材料并降低打印成本。 通过使用创成式设计软件和 AI,可以设计零件以最大限度地减少材料使用,同时轻松满足所有必要的零件要求。

更快的打印时间:大型 3D 打印可能运行数天甚至数周!但是,当组件针对增材制造进行优化时,您可以实施最有效的打印计划,确保尽可能短的打印时间。

提高可扩展性:通过使用 DfAM 原则进行设计,设计可以在各种打印机上打印,并且无需进行重大调整即可按比例放大或缩小。 3D 打印机还可以生产连续批次的打印件,或者在某些情况下,可以并行打印,从而大大加快生产每个零件所需的时间。

提高零件强度:利用增材制造设计原则,您可以提高 3D 打印的强度,此外您还可以改变零件重量、柔韧性等因素。 具有衍生式设计功能的 CAD 软件使用算法来生成满足强度和性能要求的几何形状。

DfAM 最佳实践

增材制造的设计带来许多整体优势,但设计选择将受到 3D 打印技术类型的影响。 然而,无论采用何种 3D 打印技术,DfAM 最佳实践都将帮助您减少材料使用和打印时间、整合部件并优化拓扑结构和性能。

1. DfAM 取决于您的特定 3D 打印机

在开始设计 3D 打印之前,您必须了解可用的不同类型的打印工艺流程。最流行的 3D 打印工艺包括 FFF(通常也称为商标术语 FDM)、SLA 和 SLS。

FFF(熔丝制造)3D 打印:由沉积在构建平台上的熔化塑料层组成。塑料以缠绕的细丝形式通过加热的喷嘴送入,喷嘴将会软化材料并将其挤出成细流。然后打印机根据打印模型的设计规范放置熔化的塑料。每完成一层,大幅面 FFF 3D 打印机的挤出机将在 Z 轴上向上移动一层高度,另一层沉积在顶部。 对于一些较小的桌面打印机,构建平台会降低一层高度以打印下一层。 这个过程一直持续到模型完成。桌面 FFF 3D 打印机相对简单且价格低廉,使其成为爱好者和家庭用户中最受欢迎的 3D 打印机类型之一。 然而,大幅面和专业的 FFF 机器可以产生高质量的结果,使其成为专业和工业应用的可行选择。任何 FFF 3D 打印机都需要为悬垂角度和跨接距离超出限制的零件提供支撑结构。根据 FFF 3D 打印机的型号,最小壁厚、层高和其他设置会有所不同。 FFF 3D 打印机可以打印多种材料,但几乎所有的细丝都是某种类型的聚合物,其中还可能包含纤维、金属、木材或其他添加剂。一些 FFF 打印机可以使用水溶性材料打印支撑结构,然后将其溶解在水中以便于去除。

SLA(立体光刻)3D打印:使用紫外 (UV) 光一次固化一层光敏树脂。随着每一层的打印,正在进行的打印的树脂桶会降低一层厚度。 SLA 打印可能需要一些支撑结构,这与 FFF 支撑略有不同,并且在水溶性材料中不可用。 SLA 打印件通常需要在打印后进行清洁去除残留的未固化树脂。

SLS(选择性激光烧结)3D打印:使用激光逐层融合粉末材料以创建 3D 物体。每打印一层后,粉末床会降低一层厚度,以便可以在上面烧结另一层。 SLS 打印件不需要支撑结构,因为打印件在打印过程中被未烧结的粉末包围。 完成的 SLS 打印通常需要清洁,有时需要使用专用机器,以去除 3D 打印部件上的松散粉末。

2. 减少材料用量和打印时间

在为增材制造设计 3D 模型时,考虑所需材料的数量和生产成品所需的时间很重要。减少材料使用可以降低整体生产成本并加快制造过程。您可以通过以下方式最大限度地减少材料:

减少模型中的表面细节:大多数 3D 打印软件都有用于减少 3D 模型中的表面细节的特定工具。

调整切片器设置:您可以减少填充百分比、墙壁数量等。

重新定向零件:通过优化零件方向减少打印时间、材料使用和支持要求。

3. 零件合并

3D 打印的一个好处是,传统上需要单独生产然后组装的部件可以作为一个单一的、合并的部件进行 3D 打印。这样您可以减少打印时间、提高生产速度、减少装配时间并增强零件强度。零件合并可能只有 3D 打印零件才有可能,通过使用 DfAM 指南,您可以最大限度地利用增材制造的好处。 零件合并的好处包括:

- 将多个零件组合在一起,减少需要制造的零件总数

- 减少制造每个零件所需的时间

- 减少制造过程中产生的废料

- 通过降低内应力提高最终零件的机械性能

4. 拓扑优化

拓扑优化原则旨在使用最少量的材料来满足给定的性能要求,同时最大限度地减少组件的重量。首先,您必须指定机械性能要求(例如刚度或强度)和设计约束(例如最大允许应力或位移)。 一些 CAD 软件可以模拟您的零件在不同负载下的响应方式。根据分析结果,您可以自动调整各种设计参数,直到找到最佳解决方案。

拓扑优化可以提高组件的强度、刚度或重量,并降低制造成本。它通常与有限元分析 (FEA) 一起使用,以评估设计变更对组件性能的影响。 然后可以使用结果来创建更高效和有效的新设计。