Paravan GmbH是一家提供创新的、高质量的汽车驱动系统的公司。自2005年以来,Paravan一直为残疾或有特殊需要的人提供汽车适配装置的国际供应商,这是基于改造车辆、升降设施、筒式升降机和坡道系统的更广泛灵活的概念。

他们的解决方案专门为个人医疗需求量身定制的,包括轮椅通道、装载系统、旋转座椅,以及更多安全舒适的无障碍设施。Paravan提供个性化的汽车组件,让自由移动成为可能。

传统方式对比3D打印

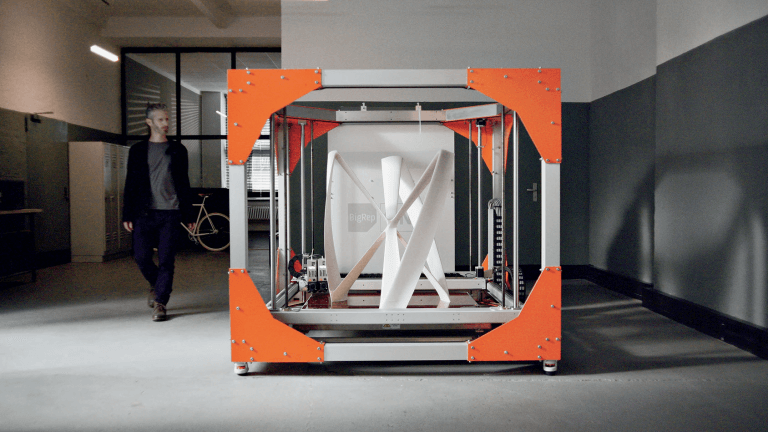

Paravan有着一批机器装备,其中包括用于金属板材的激光切割、5轴铣床、旋转铣床和其他小型机械设备。现在,在使用工业级3D打印机BIGREPONE时,Paravan不需要依赖于传统的、耗费工时的的机器来交付部件。除了节省75%的生产成本外,与传统方法相比,Paravan用3D打印技术生产原型的速度快了接近50%。

Paravan机械施工部主管Mario Kutt表示:“有了fdm工业3D打印机BigRep ONE,我们可以快速、低成本地打印出不可能或很难用机器生产的复杂部件。”“现在我们打印的部件是我们以前用铣床加工的,因此节省了大约75%的成本。”

用BIGREP ONE开发新部件

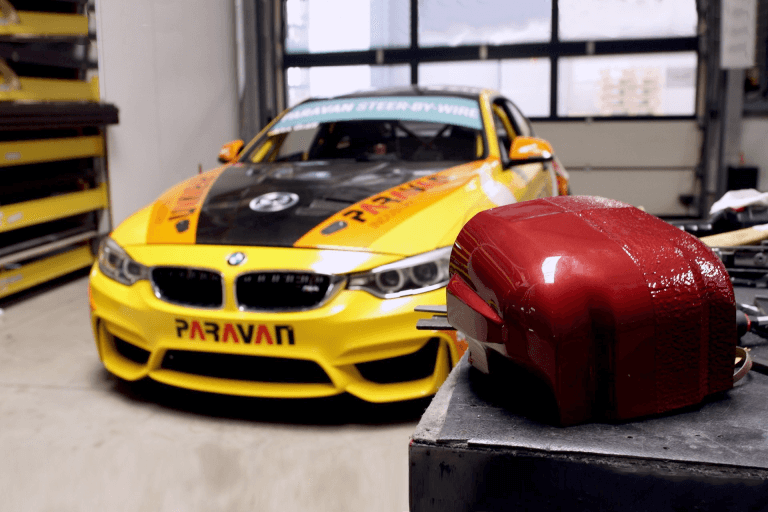

Paravan利用BigRep ONE 大尺寸3D打印机为其得到道路许可的、与安全相关的产品来生产零部件,其中包括一款革命性的新型转向装置原型。与大多数汽车不同,这辆车的方向盘是电子驱动的,而不是直接连接到转向装置上。该公司使用BigRep ONE 3D打印机为方向盘设计了自己的外壳。

Paravan的市场与公关主管亚历山大·纳尔兹(Alexander Nerz)说:“我们用这台打印机收获了一个丰收年,我们的结构工程师每天都在用它和3D扫描仪一起工作。” “当然,能够在一夜之间快速、高效地构建设计是件很棒的事情……能够在第二天就将这个部件安装到客户的汽车上。”这是一个非常棒的工具。

“我们正在开发一种新的操纵把手,这种操纵把手是非常个性化的,是根据每个人每只手的具体尺寸来制作的。”

—— Mario Kütt

Paravan机械结构部门主管

Paravan的定制汽车业务本质意味着快速大尺寸原型设计的能力是最重要的。用一个CAD文件,Paravan的工程师就可以根据用户的需要设计功能部件,并经常在一天内复制。定制化车辆成为一种经济、高效的过程,允许他们持续开发新零件。“我们有了更多的新产品,比我们长期库存的产品还要多,”库特说。他用工业级大尺寸3D打印机 BigRep ONE 可以每周至少生产两个模型。

例如,对于那些难以用手握住控制装置的客户,Paravan已经开发了自定义,使把手驾驶者能够更稳定地握住操纵杆或转向机构。他们复制了一个人的手握模型,然后使用可塑性强的材料制作一个自定义的握柄。他们使用3D扫描仪,将最终模型3D扫描后转换为CAD文件。在改进设计之后,他们就可以将原型用BIGREPONE打印出来。

适用于创新的材料

由于打印的零件有时需要直接放置在定制的车辆中,后处理是Paravan工作流程的一个重要部分。“目前我们只使用PRO HT熔丝进行生产,”库特说。“主要是因为它的耐高温性,这对车辆来说是非常必要的,尤其是在夏天。”帕拉班发现,与其把作品喷涂得更光滑一点,但这可能会耗费时间。他们更喜欢把打印出来的零部件用细砂打磨,然后用底漆涂层,使它们呈现出完美的效果。随着Paravan公司在汽车行业的不断创新,BigRep的3D打印技术将支持公司去探索自动驾驶的潜力。

对于那些处于汽车技术前沿的企业来说,能够快速设计和打印原型可以让他们在自己的领域保持领先地位,特别是在Paravan的案例中,为客户提供改变生活的产品和服务。

“使用BIGREP ONE生产原型的速度,几乎是使用传统方法的两倍。”

—— Mario Kütt

Paravan公司机械结构部主管