家具设计的一个关键过程是通过模型制作来检验新想法。精确的3D模型和原型给设计师提供了重要的信息,通过这些信息来评估和改进他们的概念。

工业设计师们倾向于从更简单的相似的模型开始,然后过渡到一个全尺寸的原型。

这种传统的流程需要遵循一个严格的、由可用的3D模型设置好的的路径。这意味着工业设计师只能在设计过程的后期,才能看到一个完整模型,这样会延迟进入市场的策略并减少设计迭代的可能。

EMEA和APA设计总监Michael Held将该技术的时间和费用节省应用描述为:

“对我们来说,制作模型仍然是我们工作必不可少的,因为你可以真正看到产品的真实存在……并确认或否决一个概念的方向。”

—— Alban Moriniere

高级工业设计师

Steelcase公司是世界最大的全球B2B订制家具公司。在竞争激烈、创新驱动的市场中,Steelcase的工业设计师必须快速高效地工作,才能开发出成功的产品。

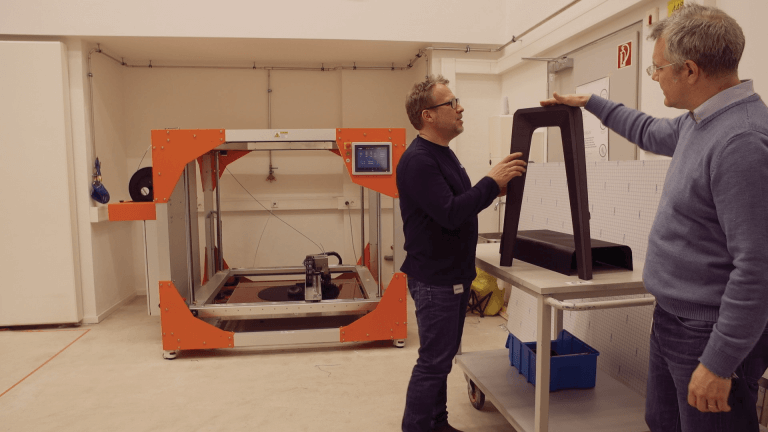

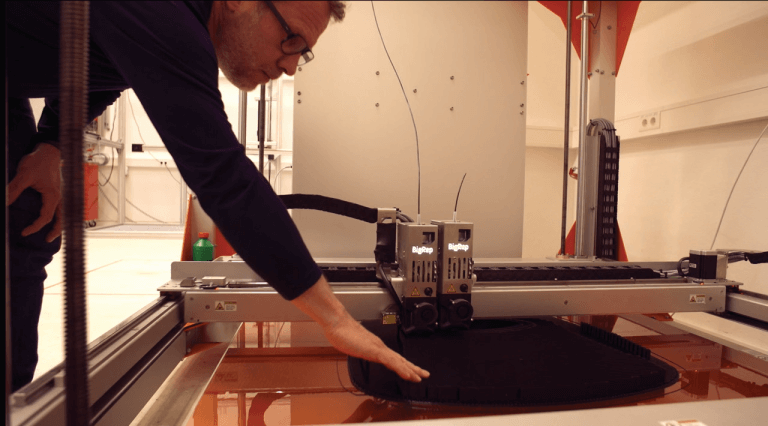

从2016年11月开始,Steelcase的慕尼黑学习+创新中心就配备了BigRep ONE 大尺寸工业级3d打印机,可以打印高达1m³的复杂几何图形。在设计过程的早期,Steelcase可以基于一个CAD文件进行测试和开发,快速打印一个详细的,全尺寸的模型。随着设计的进展,可以使用fdm大尺寸3D打印机BIGREP ONE对不同设计的demo进行比较,获取做出详细决策所需的信息。Albin说:“3D打印技术可以让你突然看到这个概念,看到光线穿过,看到产品的装配,让你可以确认或者否决一个概念的方向。”

更快,更低成本的设计——更大的利益

借助BIGREP ONE 高精度大尺寸3D打印机,Steelcase可以比以往更快地生产出功能齐全的3D模型。其中一个例子是,仅需短短四天内就打印出可以承受用户重量的凳子外壳,用传统的方法大约需要两个月的时间。虽然可以使用小型3D打印机,通过打印更小尺寸的、粘合在一起的3D模型制作同样的部件。但这种方法无法在正常使用中进行测试。

稳定性高的3D打印机BIGREP ONE 同样节省了成本。Steelcase经常使用它来生产3D模型,而之前的生产需要2-3周的转包生产。当选择工业级3D打印机后,该公司节省了大量成本,因为BigRep的单位重量材料的成本比市场上主要竞争对手的成本低80%以上。

“当我们需要真实比例的样品时,BIGREP是3D打印大尺寸物体的最理想选择。”

—— Michael Held

设计总监- EMEA和APAC

打印尺寸是BigRep为设计师带来的一个明显的优势。设计总监迈克尔Michael Held表示,小型3D打印机缩小后的输出样品,不足以充分理解比例,并在现实中与之互动。