SAS Autosystemtechnik GmbH生产驾驶舱模块,涵盖从组装、运输、安装到回收利用的全部流程。在位于德国梅拉内的生产基地,驾驶舱只需要不到两个小时即可完成组装,随后直接运往各大汽车制造厂。

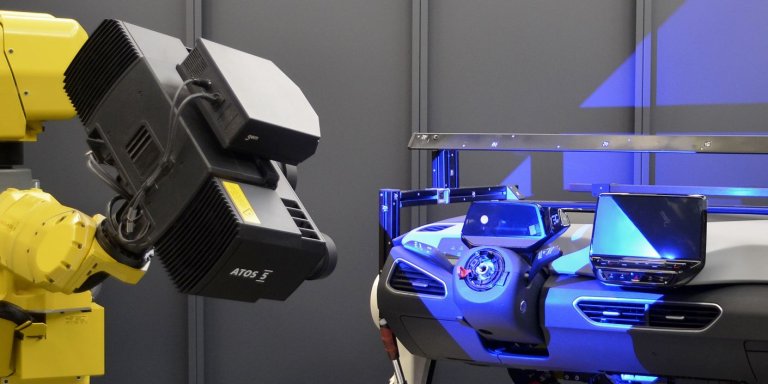

SAS使用光学3D测量系统ATOS ScanBox直接在生产线上对组装好的驾驶舱进行首件检验和批量质量控制。

我们的客户提出采集模块数据的需求,专门用于生产新的VWID.3驾驶舱,并确保其符合质量标准。“在操作过程中,我们从主生产线上随机抽取驾驶舱,检查它们是否存在任何材料缺陷,然后审核产品,并进行组件扫描。完成检测后,再将驾驶舱重新放回生产线。“ SAS Autosystemtechnik GmbH的计量工程师Uwe Schulz解释说。在正常生产过程中,员工只有20分钟的时间进行该项检测。作为规定,每班至少进行5次扫描,即每天至少进行15次扫描,此外还会进行在线或批量测量。使用工业激光三维扫描仪ATOS Scanbox进行首件检验非常重要。

详细的测量数据便于分析和评估

在采集完组装好的驾驶舱数据后,Uwe Schulz 根据ATOS 3d扫描仪中的GOM Inspect Pro三维检测软件生成的CAD数据检查其表面。扫描的零件在彩色图中被可视化和评估,操作者可以一目了然地识别偏差和材料缺陷。如果部件(如杂物箱)出现翘曲,或乘客安全气囊的装饰缝线的安装间隙与CAD不一致, SAS会立即启动纠正措施,直到该部件符合预定标准。“我们现在能采集到部件的所有检测特征和功能尺寸。特别是我们可以将我们的流程与预装的GOM Inspect Pro软件结合起来,它的易操作性让我们的日常工作变得非常简单,”Uwe Schulz总结道。

“我们现在能采集到部件的所有检测特征和功能尺寸。”

—— Uwe Schulz,SAS Atoystetethni GmbH计量工程师

Kiosk界面简化批量生产中的质量控制

Uwe Schulz一开始就会在Kiosk界面为员工准备份测量计划,这个特殊的用户界面专为简化3d激光轮廓扫描仪ATOS ScanBox的操作而设计。”Kiosk 界面非常直观,即使没有专业背景知识的同事也能轻松地进行分析测量”,Uwe Schulz解释道。该软件掌控了整个过程控制并自动执行测量和检测程序,极大地减少了人工操作的影响,是一套能够满足严格精度和数据质量要求的稳定可靠的解决方案的重要组成部分。“另一个重要优势是,我们已经将Kiosk界面整合到产品审核中。它涵盖了整个报告过程。任何被发现的缺陷或相应的缺失部分都会在其中一个输入字段中描述出来,然后成为测量报告的一部分。”