传热和流体流动建模

激光粉末床融合 (L-PBF) 增材制造涉及复杂的物理过程。特别是,吸收的激光束能量熔化颗粒并形成熔池,在熔池中主要由表面张力梯度(或马兰戈尼剪切应力)驱动发生强烈的流体流动。传热和流体流动受粉末床中粉末颗粒的局部排列的显著影响,这些排列可能因位置而异。由于高度瞬态的流体流动,熔池表面(自由表面)的形状不断演变,影响最终的表面质量。

数值建模方法

为了定量了解粉末堆积特性、工艺参数和熔池动力学对表面质量的影响,本研究使用了两个模型。第一个模型是基于 Yade开发的粉末颗粒堆积模型,Yade是一种开源的离散元方法 (DEM) 代码。它提供粒子堆叠信息(例如,单个粒子的位置和半径)。然后将此类信息输入到第二个模型中,即基于FLOW-3D的 3D 瞬态熔池模型。两种模型的详细信息可在文献 [1] 中找到。基于FLOW-3D的熔池模型的显著特征,总结如下。

瞬态流体流动模拟在尺寸为 1000 μm(长度)、270 μm(宽度)和 190 μm(高度)的 3D 计算域中执行,如图 1 所示。该域包含 50 μm 厚的层粉末颗粒铺设在 90 微米厚的基板上。域的提示最初是用空白填充的。使用 DEM 模拟的结果初始化粉末层几何形状。为了在减少细胞总数的同时最大化空间分辨率,使用偏置网格划分,其中网格尺寸在基板中从 9 μm 连续减小到 3 μm 到基板/粉末层界面。粉末层及其上方的空隙中的网格尺寸保持恒定为 3 μm。细胞总数为143万个。

对于边界条件,基于高斯分布的指定热通量施加在粉末层的顶面上,以表示沿 X 方向移动的激光的热输入。使用FLOW-3D中可用的改进表面张力模型包括与温度相关的表面张力 。对于其他热物理特性,使用 FLOW-3D 数据库中可用的 IN718 合金数据。

在配备 Intel® Xeon® 处理器 E5335 和 4 GB RAM 的中等功率工作站中,大约 600 微秒长的 L-PBF 的瞬态仿真需要大约 40 小时的时钟时间才能完成。

结果与讨论

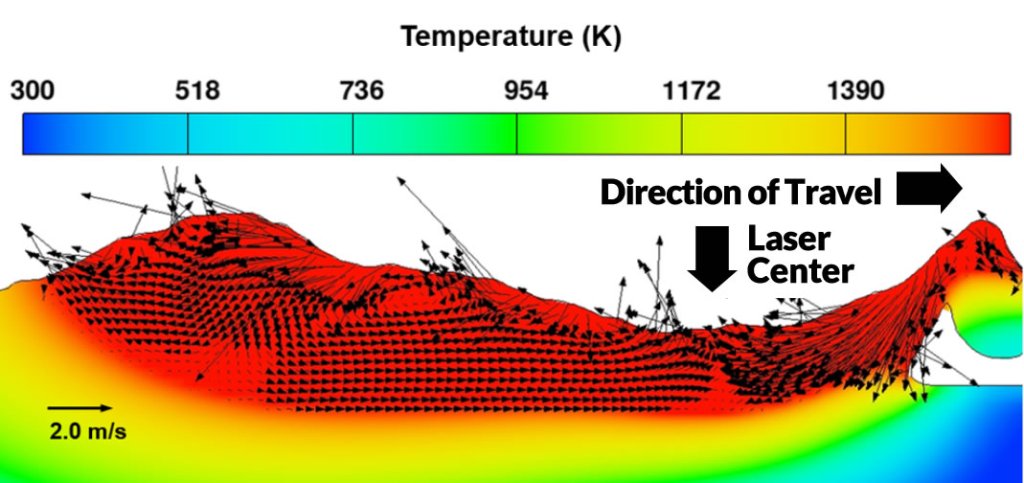

图 2 绘制了时间 = 55 μs 时熔池中的温度等值面和速度矢量的纵向截面图(即,平行于激光行进方向的截面)。熔池边界由 1608.15 K 处的等温线表示,这是 IN718 的液相线温度。如图右侧所示,颗粒部分熔化到熔池中。在熔池表面附近,熔融金属从激光束正下方的中心位置被拉到池的后端。熔池表面附近熔融金属的这种回流产生了在激光束下方凹陷的表面轮廓,同时它形成了朝向池后端的隆起。正如下面所讨论的,隆起的形状会导致球化缺陷的形成。

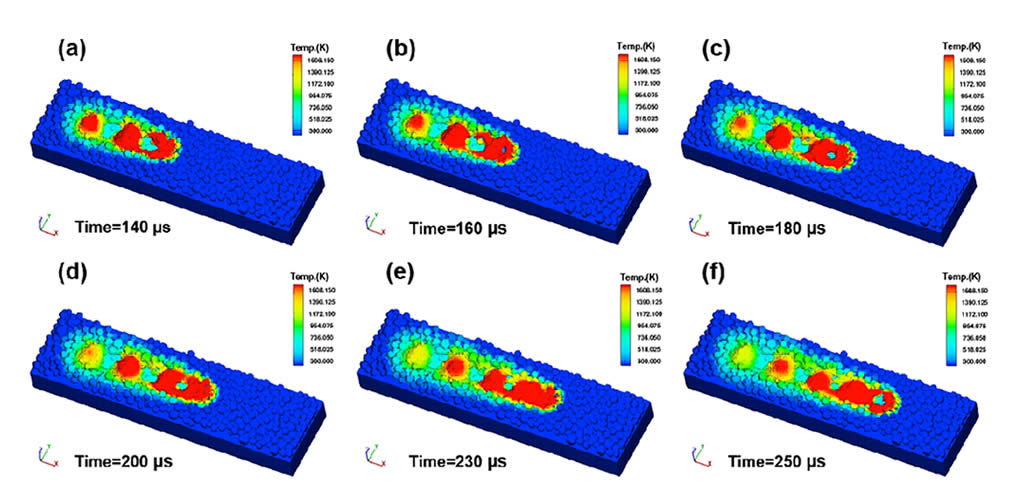

如图 3 所示,当熔池变得不连续并破裂成分离的岛时,可能会出现球化缺陷。如 Flow-3D AM 模拟所示,激光束正下方的熔池不稳定,后端迅速破裂从正面形成一个独立的岛屿。分离从熔池中间的空隙开始,如图 3(c)所示。随着激光继续向前行进,这个空隙会扩大,最终将熔池分成两部分,如图 1 和 2 所示。3(e) 和 (f)。空隙的形成及其膨胀可能是由表面张力梯度(马兰戈尼效应)驱动的强烈回流引起的。

总结

Flow-3D AM 对 L-PBF 中的传热和流体流动进行 3D 瞬态模拟,以定量了解球化缺陷的形成。虽然只模拟了一个简单的线性轨道,但本模型显示了粉末水平模拟在研究熔池表面轮廓和球化缺陷形成方面的重要性,这是最终构建质量的重要属性。