“购买 InfiniteFocus 测量系统时,我们的明确目标是降低生产成本,我们确实实现了这一目标。由于影响阀门密封的原因可能与几何特性相关,我们就针对受影响的组件进行优化,这样能够显着降低生产中的废品率。”

Stefan Steimle,Kendrion 质量管理主管

Stefan Steimle,

Kendrion (GE) 质量管理主管

对尺寸精度和表面质量的高要求

在汽车领域,对尺寸公差和轮廓精度提出了很高的要求。Kendrion 集团为工业和汽车应用开发、制造和销售高质量的电磁和机电一体化解决方案。该公司的两个业务部门,乘用车和工业驱动系统,均位于德国菲林根-施文宁根基地。产品组合涵盖汽车领域的高科技组件和系统,其中包括柴油和汽油发动机喷射系统以及发动机管理和辅助系统。

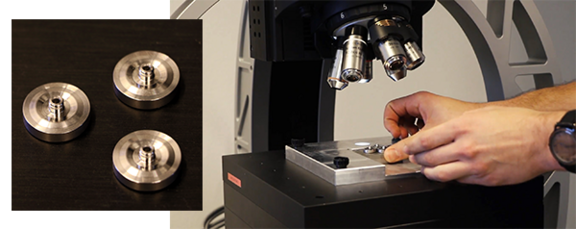

用于高压控制阀的微型精密部件是 Kendrion 质量保证项目中最具挑战性的部件之一,并且对尺寸公差和表面质量有最高的要求。为了满足这些要求,Kendrion 使用 Alicona 光学 3D 表面测量技术对制造过程进行误差分析和控制。

降低生产成本并降低废品率

“购买Alicona InfiniteFocus 测量系统时,我们的明确目标是降低生产成本,我们确实实现了这一目标。” 质量管理负责人 Stefan Steimle 解释道。“由于阀门密封问题可能与几何特性正相关,然后针对受影响的部件进行优化,我们能够显著降低生产中的废品率。”

除了产生非常精细的燃油雾化外,具有控制功能的喷射系统在将燃油喷射到柴油发动机的燃烧室中具有决定性的作用。Kendrion 制造的高压控制阀可调节必要的系统压力,范围目前最高可达 2700 bar。

光学测量阀座的圆度和表面光洁度

阀座的精确圆度和均匀的表面光洁度对于确保阀门功能的正确运转至关重要。为了使压力与控制单元的要求精确匹配,必须对阀座的轮廓精度进行测量和分析,以找出最轻微的偏差。这需要灵活且高度准确的测量解决方案。它们还必须适用于测量难以接近的几何形状和阀元件的最小尺寸,并有助于分析表面结构的关键。

“当然,我们在寻找测量系统时审查了不同的制造商。其他方法最初看起来很有吸引力,但在仔细检查时不符合要求”,Steimle 解释道。“测量必须快速进行,但不得影响准确性。Alicona 提供的方法同事兼具亮点,这是她们最好的地方,即使在非常严格的公差下也具有令人印象深刻的测量精度。”

“我们现在测量触觉系统难以到达的位置”

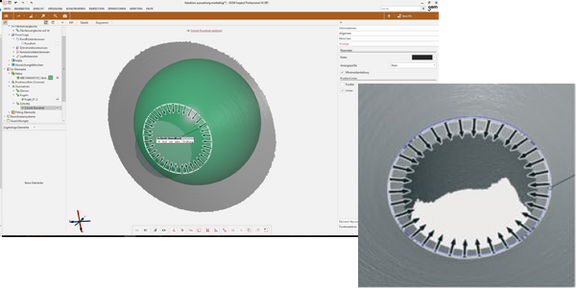

高分辨率测量系统还可测量 1-2 μm 公差范围内的阀座圆度偏差。由于阀座锥体的开度小(<45°),这是一个特殊的挑战。传统的光学测量系统,通常沿锥轴进行测量,在此应用中达到了可检测侧面陡度的极限。借助 Alicona InfiniteFocusG6,这些测量任务可以实现,基于允许测量小半径和高达 87° 侧面的焦点变化技术。质量保证经理 Stefan Steimle 解释说:“Alicona 使我们能够测量组件位置的几何形状,而这些位置使用触觉手段很难达到。例如,这包括测量锥轴相对于外圆柱轴的同心度。”

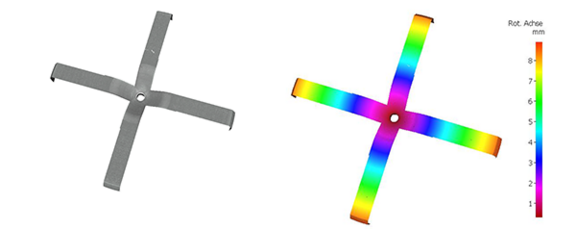

仅使用一个系统即可进行全形状测量和粗糙度测量

最佳同心度可防止密封表面的单侧磨损,这需要在 <0.0100mm 的范围内可靠地评估轴的偏差。Alicona InfiniteFocus G5 测量系统允许从不同方向测量组件。这种完整的轮廓测量可以使用高精度的高级 Real3D 旋转单元来实现。各个测量值合并成一个完整的高精度 3D 数据集。

关键部件的无损测量

此外,阀座表面的粗糙度是基于轮廓和基于面积的测量(ISO 25178)。为了能够确定介质通过阀门区域的最佳条件是否占优势,内筒直径和边缘半径以及内筒和阀门的锥形之间没有毛刺,也是测量。这里的决定性因素是整个测量序列可以存储在一个程序中,然后在任何时候完全无需操作员干预都能重复。