本文由 Hellebusch Tool & Die Simulation 软件的 Eugene Moore 提供。在高压压铸中,模拟软件FLOW-3D用于帮助设计更好的浇注系统,以将金属送入铸件中,改进压射套筒尖端的时间以防止由于湍流引起的空气夹带,并确定最有效的溢流位置,其中其他事情。在本文中,我们将探讨如何缩短零件从模具中脱模之前的时间,以缩短工艺时间。

料柄是我们最为关注的场所,因为它是铸件中最后凝固的地方,因此决定了零件何时可以顶出。所以,如果我们可以减少料柄的凝固时间,那么我们就可以减少整体工艺时间。一种方法是通过增加与流体接触的面积来通过喷射尖端从金属中带走更多热量。虽然在这种情况下并不完全适用,但这种方法的基础最容易使用稳态对流方程显示,如下所示。

Q=hA△T

在这个方程中,Q 是热流,h 是对流传热系数,△T 是金属与喷头温度之差,A 是喷头与金属接触的表面积。当今市场上有不同形状的柱塞尖端,旨在增加与金属接触的表面积,如图 1 所示。

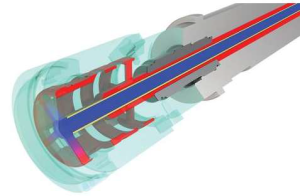

增加从料柄中带走的热量的另一种方法是缓和喷射尖端和料柄中的金属之间的温差。 这是通过在尖端添加冷却管线来完成的,如图 2 所示。这种方法的主要缺点是它给活塞组件增加了相当大的复杂性。

新的设计

在本文中,使用 FLOW-3D Cast 分析了一种新的柱塞尖端设计,并与标准的未修改圆柱形尖端进行了比较。如图 3 所示,修改后的枪头由一个末端带有星形切口的圆柱形枪头组成,其表面积比未修改的枪头大 20%。两个尖端都不会被水冷以进行分析。

设计及分析

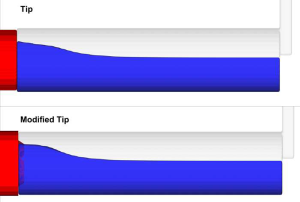

对每个喷头设计进行填充(包括喷头运动)和凝固(无流动)的模拟; 案例之间的所有其他参数都相同。有两个主要结果:填充过程中的流动模式和整体凝固时间。填充过程中的流动模式很重要,因为如果注射头设计会引起破碎波和空气夹带,则必须重新设计注射头或注射套筒轮廓。第一个比较是喷射套筒中的流动模式,如图 4 所示。该图显示了有和没有修改尖端的喷射套筒期间的流体图像,可以看出尖端的形状没有显着影响 流动模式。由于对射门轮廓的影响很小,我们可以专注于固化。

第二个比较是凝固时间。图 5 显示了作为时间函数的尖端的平均温度、作为时间函数的从金属到尖端的热通量以及提取时液态金属的温度曲线的比较。