高效的过程控制

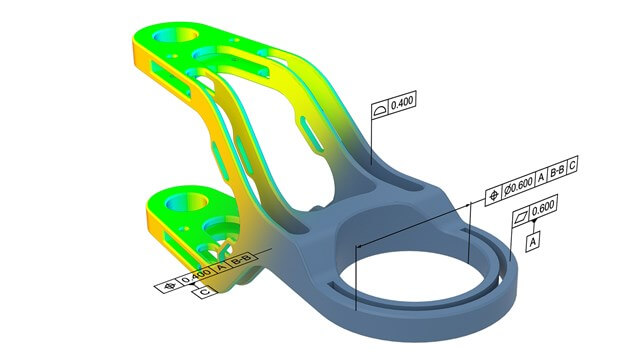

借助 ATOS 3D 三坐标测量系统,您可以在整个过程中分析增材制造中的不确定性和问题区域。 ATOS 传感器在各个工艺步骤之间进行几何分析,以快速识别尺寸偏差发生的时间和地点。

挑战

增材制造过程的许多方面尚未完全了解或不像传统制造方法那样熟悉。 我们需要捕获更详细的信息,以便更有效、更可靠地控制增材制造过程。

解决方案

光学 3D 坐标测量系统有助于有效清除任何不确定区域并查明问题。 例如,使用 ATOS 系统,工程师可以:

- 在各个工艺步骤之间进行几何分析,以快速识别尺寸偏差发生的时间和地点;

- 比较工艺参数的变化:在构建板上的定位、构建速度、层厚度、支撑结构的对齐、3D 方向、形状和尺寸;

有效地测量原型,以审查机器或过程限制或评估性能; - 通过统计评估随时间分析过程,提供有关加工余量和过程稳定性的反馈。

好处

快速识别

需要改变的过程变量

密切监测

这种变化的影响

通过更好的过程知识和控制

更少的后处理和更少的废料

快速零部件认证

3D 打印部件通常需要认证。 使用 ARAMIS,您可以生成动态的全场负载证据。 GOM 检测软件还将您的发现与现有模拟结果进行比较,这意味着您可以快速发现材料模型中的任何缺陷。

挑战

增材制造工艺仍然相对较新。 在许多应用中,例如在航空航天或医疗工程中,3D 打印部件必须先获得批准才能使用。 在开发过程结束时,开发人员必须证明零件可以承受设计负载。 在许多情况下,他们还必须证明零件在实际负载测试中的行为方式与在 FEM 仿真中的行为方式相同。

为了提供这一证据,结构分析是在各种负载测试的帮助下进行的。 通常,这些涉及静态和动态测试、振动分析和生命周期测试。

解决方案

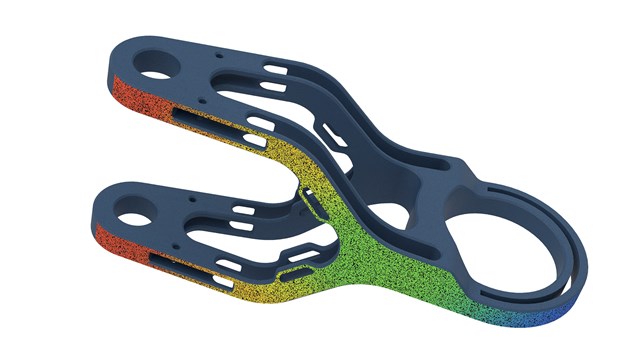

在 ARAMIS 系统的帮助下,用户可以在整个 3D 表面上动态识别负载测试中零件表面的应变和位移。测量结果可以在相关的评估软件中进行分析,也可以直接与仿真结果进行比较。为此,用户将 FEM 仿真导入评估软件,并将其与全场测量 1:1 对齐。在很短的时间内,该软件提供了一个全视场的视觉比较,它显示了真实测试结果在哪些点与整个表面区域的模拟存在偏差。

该比较的结果可用于优化仿真参数。这可能意味着必须为模拟调整材料模型。但是,由于 ARAMIS 还可以测量零件测试的边界参数,因此用户还可以识别真实测试和模拟的边界参数之间的偏差。

例如,如果测试中零件夹紧的刚度与模拟中使用的假设不同,则用户可以将这些不同的边界参数反馈回模拟中。这允许工程师在真实边界条件下模拟负载。

如果模拟和负载测试结果匹配,则可以批准该零件。

好处

在任何 3D 表面上

全场应变和位移测量

直接在软件中

仿真结果与实际测试的全场对比

通过彩色区域立即显示,类似于 FEM 软件中使用的那些

测量和计算结果之间的差异

可靠的最终检查

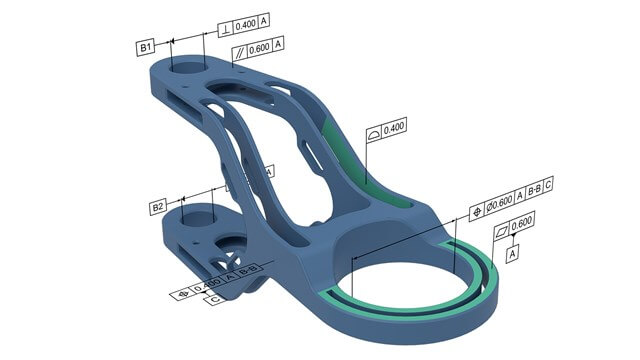

使用 ATOS 传感器生成的高精度、详细的 3D 扫描,将 3D 打印组件与 CAD 模型中的目标数据进行比较。 然后,您可以在最后的工艺步骤中纠正打印组件上的缺陷区域。 ZEISS METROTOM 6 scout (GOM CT) 还分析内部几何形状。

挑战

3D 打印部件通常特别复杂,因为它们具有独立的自由曲面和形状。 这使得使用传统的触觉测量仪器测量和检查它们具有挑战性和耗时。

可靠的最终检查应包括检查所有重要的零件属性。 一个很好的方法是测量自由形状零件的整个表面。 这是进行最终质量检查的彻底、准确的方法。

解决方案

使用 ATOS 系统,您可以 3D 扫描 3D 打印零件的整个表面,然后将测量数据与 CAD 模型中的目标数据进行比较。 此外,您可以测试零件的翘曲、收缩和缩痕,并使用 GOM 检测软件测量材料厚度。 在测量分析中,您可以为公差设置标签,以便您可以立即识别出零件的哪些区域不符合要求。

使用蔡司 METROTOM 6 scout (GOM CT),还可以进行内部和外部几何分析。 通过这种方式,可以测量内部空洞和夹杂物,以及内部通道、壁厚、孔隙和裂缝。

好处

3D 零件

全场测量

高速和准确的结果

即使对于复杂的零件几何形状

综合分析

进行可靠的最终检查