GOM 的测量系统用于砂型、压力模和熔模铸造工艺,以确保始终如一的质量保证:从模拟验证到加速工具试模和首件检验,再到生产控制和 CNC 加工。

GOM 系统允许基于设计数据进行检查计划。 在制模和模具制作中,可以对工具和模型进行有针对性的修正,并检查半模、型芯和滑块的装配情况。 在试模期间,检查铸件的形状和尺寸:零件几何形状、材料厚度、收缩和翘曲。 所有测量和检查过程都是自动化的,用于生产质量控制。

图案制作

——用于图案检测的 3D 计量

蜡和泡沫模型、蜡组件、模型板和设备的系统形状和尺寸控制确保并加速模具生产和铸造过程中的后续工艺步骤。 通过使用 GOM 的 ATOS 系统如ATOS 5X三维光学扫描仪等在早期控制铣削结果,可以识别和消除模板和模板设备中可能出现的错误。

应用

- 验证铣削结果

- 图案的几何验证

- 检查翘曲和收缩(局部/全局)

- 在 CAD 中补偿收缩、变形、加工毛坯

好处

检查蜡模的收缩、裂口和起泡,以进行有针对性的模具修改和蜡装配控制。 泡沫模型、模型板和模型设备的 3D 测量数据显示铣削错误,包括不正确的铣削半径,并用作批准的模型板的数据备份。

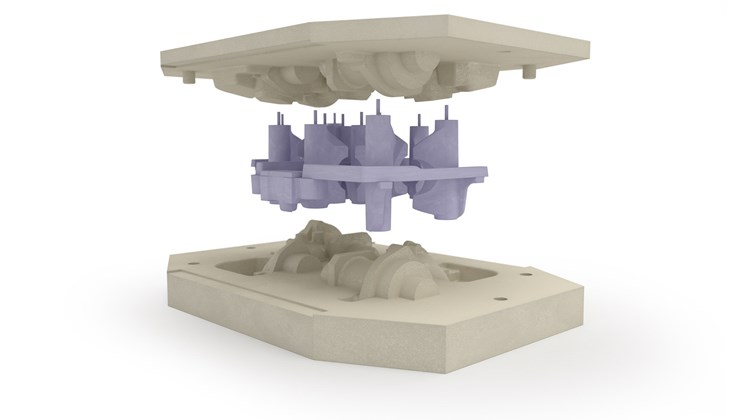

模具制造/制芯

——检查模具和型芯以确保零件质量

模具和型芯(例如由沙子或陶瓷制成)的测量确保了工艺质量。来自 GOM 的 ATOS 3D扫描系统的模具和型芯测量数据可以对半模和型芯进行虚拟装配分析,用于检查分型面的偏移、配合和形状配合以及型芯间隙。在熔模铸造中,可以检查陶瓷模具的壁厚,以估计其质量和毛刺的形成。

应用

- 半模的安装

- 芯余量和芯印分析

- 虚拟装配/模具定位

- 检查模具和型芯

好处

由于提高了零件质量,3D 数据减少了返工时间。此外,光学计量可确保壁厚和冷却结构,例如水冷却夹套和冷却管道。 3D 测量数据为根本原因分析提供信息,以避免在蜡模成型过程中陶瓷芯出现缺陷和裂纹。检查型芯和砂型用于模具和工具的磨损控制和分析。

首件检验/系列检验

——自动化首件检验和生产控制

首件检测可以基于CAD模型或PMI数据集和具有GD&T等特征的CMM检测。使用 GOM 的 ATOS 全自动三维扫描系统执行的全场 3D 检测不会对组件的任何区域进行检查。在批量生产期间的质量控制中,自动化、生产相关和移动测量单元,例如 ATOS ScanBox,可减少废品和返工时间。不必将零件运送到远程测量室。

应用

- 翘曲、收缩、壁厚、缩痕的控制

- 自动化质量控制和检验报告

- 几何尺寸和公差 (GD&T)

- 统计趋势分析,Cp/Cpk 和 Pp/Ppk 值

好处

获得易于理解的结果,而不是冗长的表格检查报告。这可确保快速确定校正值。交钥匙测量元件在安装位置方面非常灵活。它们可以直接用于生产并提供快速的测量结果。带有集成操作安全设备的自动测量单元可在一两天内投入使用,并由车间工人操作。

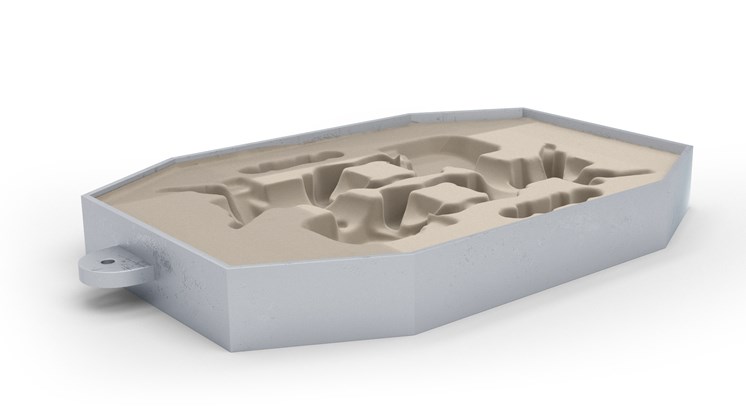

CNC加工/自适应加工

——用于 CNC 加工和自适应加工的光学计量

凭借其背投影功能,ATOS 3D 传感器将等值线和打孔标记等特征直接从软件投影到真实零件上。因此,不再需要对重铸坯进行传统标记。可以实现 CNC 加工的高效零件对齐。此外,3D 测量数据为自适应加工等自适应制造过程提供了基础。

应用

- CNC 加工的零件定位(实时跟踪)

- 投影等值线和打孔标记(光学标记)

- 余量控制和自适应加工

好处

ARAMIS 或 PONTOS Live 系统通过全场或基于点的跟踪对零件位置进行实时测量。这允许在 CNC 加工工具或托盘上进行精确对齐。 ATOS系统测量毛坯的实际几何形状,确保生产中有足够的加工余量,替代传统打标。铣削路径根据创建的测量数据进行优化。