电动汽车市场在全球范围内迅速扩大。

2021 年,特斯拉 Model 3电动汽车首次成为欧洲最畅销的车。市场对新能源汽车 (NEV) 的需求不断增长,意味着制造商及其供应商必须加快工程技术研发及生产——这对质量保证提出了新的挑战。电池是与电动汽车的结构与安全具有强相关的组件。

客户期望电动汽车有更高的容量,即每次充电的续航里程更高。不论如何,只要想制造具有较长使用寿命的可靠电池,就需要通过高质量标准,所以电池、模块和电池托盘必须按照严格的公差制造。这也是为什么广泛的成像、分析和计量解决方案对于电池研究以及电池和电池托盘的质量控制至关重要。

“电池是电动汽车的核心。他们的质量保证是制造商的重中之重。这是必须的。”

——Albert Mo

能力中心 eMobility 解决方案负责人

电池的质量检验是一个复杂的过程,需要使用不同的测量技术来检查电池特性。例如材料、电极、电芯、模块和电池托盘。

工业显微镜用于分析电池开发过程中的微观结构和潜在杂质。例如,蔡司横梁扫描电子显微镜 (SEM) 可以使用离子束暴露表面下方的相关感兴趣区域,并在纳米范围内对其进行分析。

另一方面,在生产过程中,需要对电池单元和模块进行无损分析。在这个阶段,主要使用 X 射线和计算机断层扫描系统 (CT)。

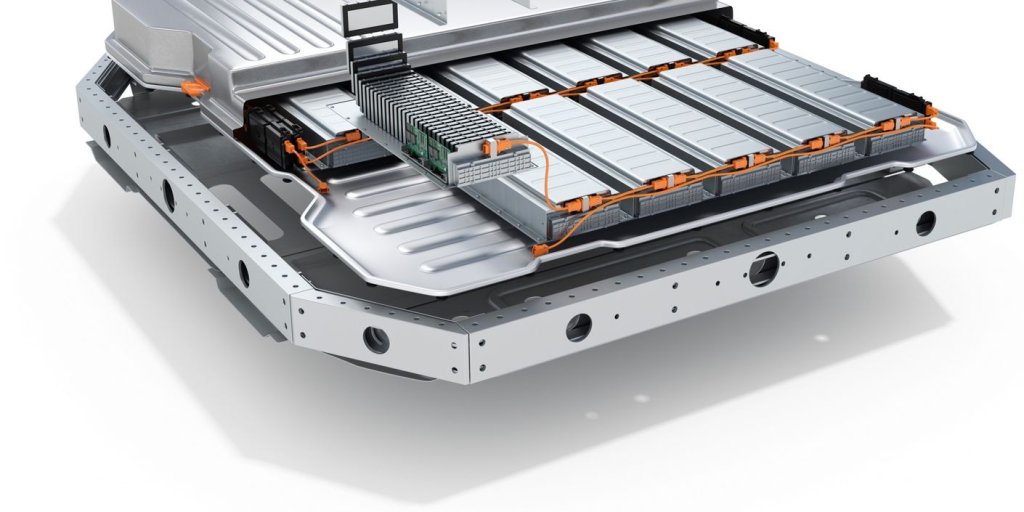

电池托盘也称为电池载体,是新能源汽车的另一个重要部件。它不再只是一个部件,而是完全集成到车身中,因此其稳定性对于车子至关重要。电池托盘在生产过程中要经过多道质量关口,才能满足安全要求,保证整车质量。

其中一个门可以完整地可视化几何评估,所有会影响整个车身的尺寸精度的方面,如电池载体的平整度、贴合精度和密封区域。电池模块必须正确插入带有导热膏的电池室,以确保安全运行。

光学 3D 测量机 ATOS ScanBox 预装 GOM Inspect Pro 软件并自动扫描组件。然后,它从电池托盘和电池组本身创建一个数字几何体。相关特性整体地检查例如电池室的平整度和连接孔的位置只需几分钟就可以完成。用户可以评估与过程相关的检查特性作为统计趋势,例如识别由电池模块的热变形引起的间隙宽度变化。最后,模拟显示了托盘、模块和车身布线的虚拟组装,以预测组装过程的质量。分析涵盖了电池托盘生产的所有重要步骤:从铝挤压到铸造和焊接,再到粘合剂应用,再到铣削、钻孔和铆接工艺。

一种特殊的效率助推器:光学 3D 测量机的软件使用组件的 CAD 数据对机器人位置和路径进行全自动示教编程。 测量技术可追溯,符合 ISO 10360 要求。 ATOS ScanBox 以低噪音水平捕获整个几何图形,即使在黑暗或闪亮的表面上也是如此。

蔡司电动汽车解决方案

测量、检查和数据传输——蔡司广泛的技术组合为质量保证的每个过程步骤提供专业的解决方案。 光学、电子和 X 射线显微镜、计算机断层扫描系统 (CT) 以及坐标和光学 3D 测量机对组件的结构、成分和尺寸精度进行检查,以提高和确保电动汽车的安全性、可靠性和容量。

电池生产中的计算机断层扫描系统(蔡司工业CT)

为了满足对更高续航里程的新能源汽车的需求,必须在不增加其重量和尺寸的情况下提高电池单元的能量密度。这种不断增长的密度需要在无损检测期间使用更复杂的 X 射线。此外,要检查的细节也变得更小:今天,一些特征几乎只有 10 微米。

蔡司 VoluMax 9 titan 和蔡司 METROTOM 1500等 CT 系统对电池模块等密集部件执行一致的 X 射线扫描。它们生成非常高分辨率的 3D 体积数据集,从而呈现隐藏的缺陷和特征,例如电极缺陷、未对准、悬垂、外壳孔隙和颗粒污染。后者是主要的安全风险,不得成为最终产品的一部分。CT 系统只需一次 X 射线扫描即可有效解决复杂的测量和检查任务。这对于电池容量和安全性都是必不可少的。