世界正在迅速加快新能源汽车(NEV)的开发和发布。 由于电动动力系统的构造与内燃机车辆的构造有很大不同,因此该行业的制造商和供应商需要进行自我改造,以适应关键电动汽车部件的生产和组装。 新能源业务质量保证的一个主要挑战是需要满足日益增长的精度需求——换句话说:计量学也在发生变化。

蔡司电动汽车解决方案通过提供多种先进的质量保证技术,确保您的新能源汽车的可靠性、效率和安全性,使您能够适应这种变化

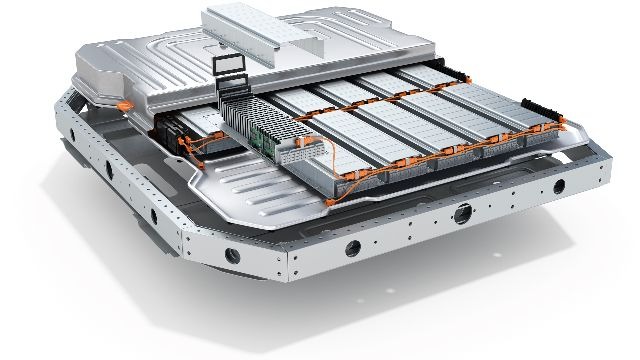

电池

电池在电动汽车的性能、续航里程和寿命方面发挥着重要作用。 安全、服务、寿命、性能和成本对于确保电池技术的成功至关重要。 从研发到质量控制和生产的每一步都需要解决这些因素。 有必要控制和了解电池的特性,直至材料、电极、电池、模块和托盘级别。

电池质量保证

需要广泛的成像、分析和计量工具来实现电池研究和电池质量控制。 蔡司生产光、电子、X 射线显微镜和计算机断层扫描 (CT) 系统,以及坐标测量机,以评估和关联相关长度尺度上的结构、成分、电气和尺寸特征。 蔡司因此有助于提供相关数据,以实现新能源汽车的电池安全和性能。

要生产高效、可靠、持久的电池,必须使用优质材料和精密的生产技术。 质量标准的范围从选择最好的材料(包括锂化合物、阳极和阴极材料以及隔膜箔)到控制电极制造过程中的关键步骤。 了解微观结构和可能的污染源是关键。 在最终组装过程中,在非常严格的公差范围内构建电池、模块和托盘也很重要。

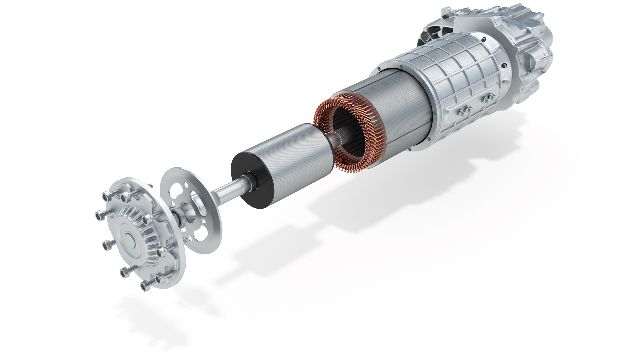

电动马达

电动机是真正的动力源——结构紧凑、重量轻,但即使在低速时也能提供高速和巨大的扭矩。 所有组件都需要精确地装配在一起,才能使这些电机产生如此大的功率而磨损非常小。 最新一代电机带来的一个挑战涉及发夹和定子的精确生产和组装,以及定子和转子中的叠片的制造。

电动马达的质量保证

自动化流程涉及生产紧凑型高性能电机中的许多组件。 例如,定子中的载流导体不再由许多细线缠绕而成,而是由实心铜线弯曲、插接并焊接而成。 虽然这种弯曲动作是完全自动化的,但由于引脚的柔性结构,它对测量引脚形状和隔离漆厚度提出了质量保证挑战。 最终,这些发夹需要适合在定子叠片上冲压或切割的确切凹槽。 此类高精度组件需要精确到微米的精度——而这正是蔡司擅长的地方。

蔡司提供触觉和不同的光学测量设备,例如 2D 相机、激光三角测量和共焦白光传感器,以涵盖质量管理过程的各个方面 – 以实现高效、可靠的电机。 从手持式激光扫描仪到高精度坐标测量机,这些设备用于整个生产过程中多个点的基本质量控制——从原型阶段到装配线,二维或三维。 作为精密工程专家,蔡司还可以为每个制造商设计和设置理想的检测链。

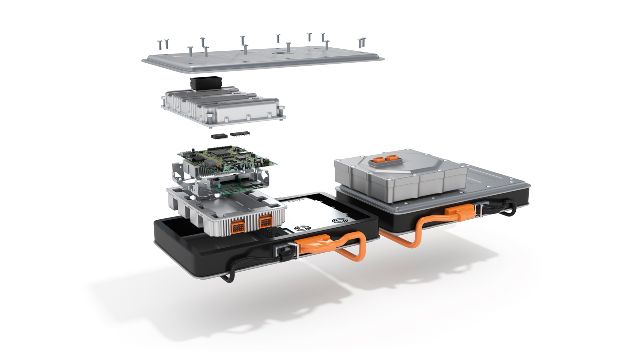

电力电子

电动机是真正的动力源——结构紧凑、重量轻,但即使在低速时也能提供高速和巨大的扭矩。 最新一代电机带来的一个挑战涉及发夹和定子的精确生产和组装,以及定子和转子中的叠片的制造。 蔡司生产的触觉和光学测量设备涵盖质量管理流程的各个方面,甚至帮助电机制造商建立他们的检测链。

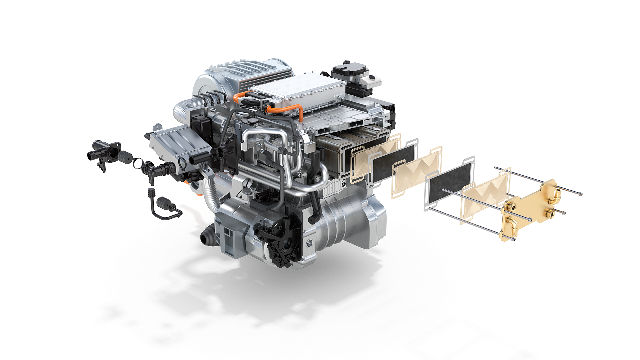

燃料电池系统

在 FCEV 中,燃料电池系统提供驱动电动机所需的所有能量。 在燃料电池堆中,许多单独的电池串联排列并连接。 构建燃料电池系统的过程需要在每个单独组件的生产和开发中达到最高质量标准。

传播

电动汽车有非常不同的动力系统——有单速或两速变速器,而不是内燃机中的多达九个齿轮。 发动机和变速箱共用一个外壳——减少了部件数量和重量,但没有降低质量要求。 需要许多测量和检查步骤来确保最佳性能、低磨损和安静运行。