CFRP及Bruker Alicona μCMM介绍

碳纤维增强聚合物 (CFRP) 组件由于其出色的机械性能,尤其是高强度重量比,在航空航天工业中越来越普遍。 CFRP 部件通常是通过将许多未固化的树脂/纤维层层叠在一起来制造的。一旦铺层完成,材料就会固化,从而赋予材料最终的性能。

在最终组装之前,通常需要在 CFRP 部件上钻孔。这可能导致层分离,称为分层。这种分层可能导致部件过早失效,并且是航空航天工业中代价高昂的部件拒收的主要原因 。 因此,基于先前产生的与光学方法测量机加工复合材料缺陷的益处相关文献,谢菲尔德先进制造研究中心 (AMRC) 目前正在进行大量 CFRP 和 CFRP/金属叠层钻孔试验,以帮助工业开发控制钻孔引起的分层的经济方法。

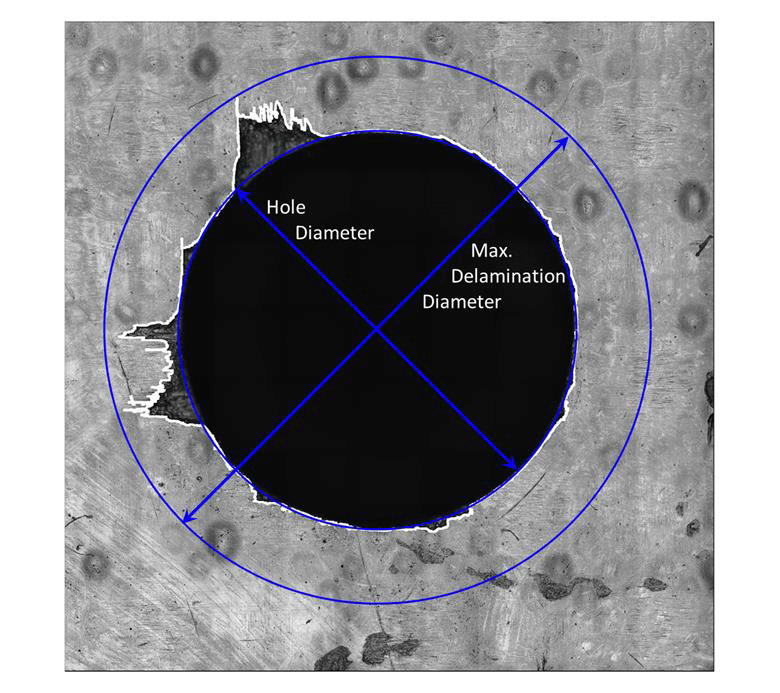

工业和学术界都使用“分层因子”对分层进行量化。该无量纲度量定义为最大分层直径与孔直径之比。最大分层直径定义为封装所有分层的圆的直径,其中心与孔中心重合 。AMRC 正在寻求利用三维光学轮廓仪 Bruker Alicona μCMM 提供的高分辨率检测工具的优势,以确定孔分层的深度和形状因素。分层深度的评估将表明损坏是否仅限于表面层,或者更深的结构层是否也受到影响。

作为第一款纯光学三坐标测量机,Bruker Alicona μCMM的系统结合了坐标测量技术和光学表面测量技术,可以在极其严格的公差范围内以高精度测量组件的尺寸、位置、形状和粗糙度。 光学系统可以使用 Focus-Variation 技术执行 2D 和 3D 测量。 alicona三维测量仪μCMM 提供密集的非接触式和与材料无关的测量,集成了坐标测量机的功能,为多个用户提供直观的可用性,允许测量工业中广泛使用的所有材料和复合材料,并且系统的所有组件都可以非接触式操作 ,提供高效、无磨损的体验。

测量任务

测量任务是捕获高质量 2D 图像和钻孔周围表面的焦点变化 3D 扫描。 2D 图像允许计算分层因子,而焦点变化 3D 扫描允许研究分层的最大深度。 由于每次钻孔试验都会产生大量孔,因此使用“Bruker Alicona 特殊语言”来自动采集数据,alicona三维测量仪μCMM 会自动在试样中的每个孔之间移动。

该样品是金属和碳纤维增强聚合物 (CFRP) 叠层,是整个航空航天工业中使用的典型装配结构。

对于此Alicona高精度三坐标检测仪 ,2D 图像和 3D 焦点变化扫描均使用 10 倍放大镜进行。 2D 图像是一个 Image Field,图像数量为 9 行 x 9 列。 对于这个标称直径为 6.5 毫米的孔,在捕获 2D 图像时使用了 3.19 微米的横向分辨率。 进行 3D 焦点变化扫描时,垂直和水平分辨率分别设置为 0.8 和 19.6μm。 图像字段允许使用对齐的结果数据扫描大区域以提供单个数据集。

Alicona µCMM 纳米级光学三坐标表面粗糙度仪生成 2D 图像后,自动使用标准图像分析技术找出分层因素。 对于本应用说明中介绍的孔,发现常规分层系数为 1.37。 除了传统的分层因子外,还研究了调整后的分层因子。 Davim 等人的工作中介绍了调整后的分层因子的描述。 对于这个孔,发现调整后的分层系数为 1.27。

在分析 2D 图像之后,评估 3D 焦点变化扫描数据。

对该数据的评估显示最大分层深度为 131 μm。 该材料的大约固化层厚度为 250 μm。 这表明表面分层仅限于表面层,不会传播到结构层中。 除了分层之外,在 3D 数据中还可以清楚地看到棋盘图案。 这显示了 CFRP 表面层的编织,并表明在丝束交错处,表面可以在标称表面下方最多 120 微米。

结论

复合材料钻孔导致的分层是航空航天工业中普遍存在的问题。 Bruker Alicona μCMM 系统的高质量输出,加上其扫描多个孔的速度,为开发可靠的孔分层检测自动化方法提供了机会。

该过程的进一步发展将研究使用焦点变化 3D 扫描自动评估孔分层检查的深度。 这将需要在具有不同孔大小和质量的许多不同面板上使用。