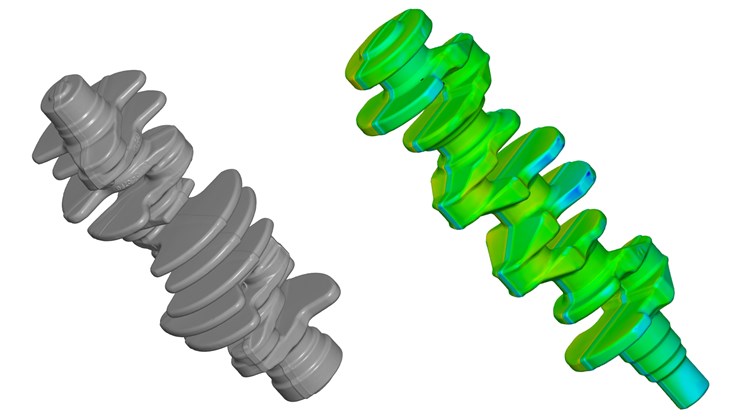

Forges de Courcelles 是一家位于法国 Grand-Est 地区上马恩省的锻造公司。它是著名汽车品牌曲轴的专业制造商。借助自动化光学 3D蓝光扫描仪ATOS ScanBox,该企业缩短了检测时间,并增加了收集到的数据量,使得其生产流程得到改进。

自 1970 年代以来,Forges de Courcelles 持续引入工业压力机和感应加热方法来实现大规模生产。 Forges de Courcelles 寄希望于创新和发展,其中包括对新机器的投资、新零件的生产、生产线的机器人化和自动化。不停止步伐的Forges de Courcelles于2018年6月,正式引入三维扫描仪ATOS ScanBox 5120,并将之安装在车间。

自动化和加速检查

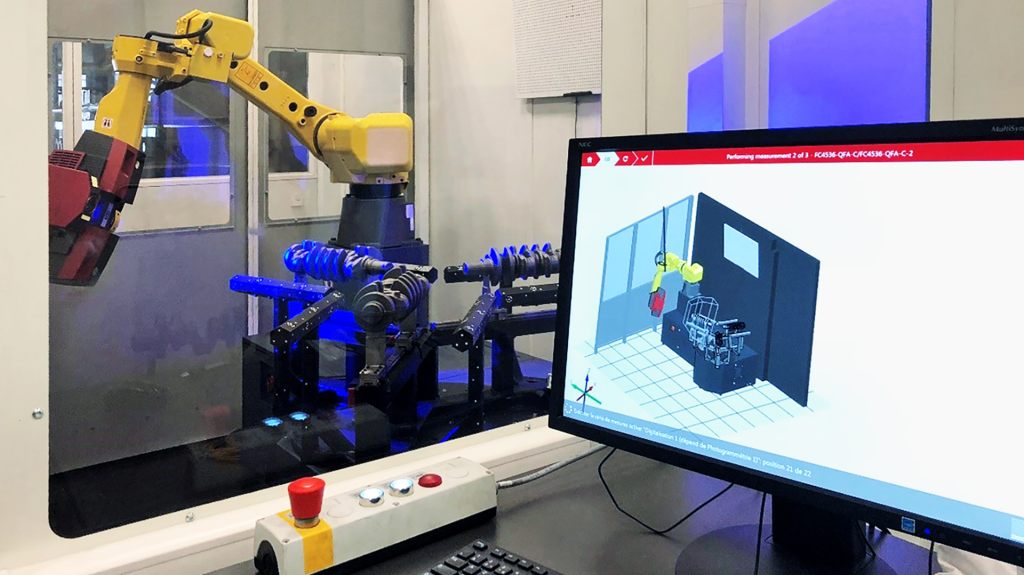

最初,该公司只看到了加速检查时间的优越点。但全场 3D 扫描提供了另一个优势:全厂数字化数据对过程的控制。现在Forges de Courcelles正使用 ATOS 技术生成的数据在生产过程中进行流程控制。同时,锻造工人也能在这一过程中收到他们正在制造的零件的偏差和材料缺陷的 3D 视图。而在制造过程中,生产质量控制分为三个部分进行,这是为了保证所生产零件的几何符合性。该公司曲轴生产线的完全自动化大大提高了生产率。过去,测量过程非常耗时:公司必须装载曲轴、进行测量、卸载,然后对另外两个零件重做两次整个过程。每个零件需要 10 到 20 分钟。而现在由于GOM设置及其快速测量程序以及同时检查三个零件的能力,Forges de Courcelles 缩短了在零件出现问题或偏离标准流程时的响应时间。现在使用GOM三维检测系统检查三个零件仅仅需要15分钟。

公司从一开始就追求加速目标的测试时间。 此外,测量结果的可靠性是质量保证的基础。 因此,预先将GOM的测量结果与传统测量设备的结果进行了比较。

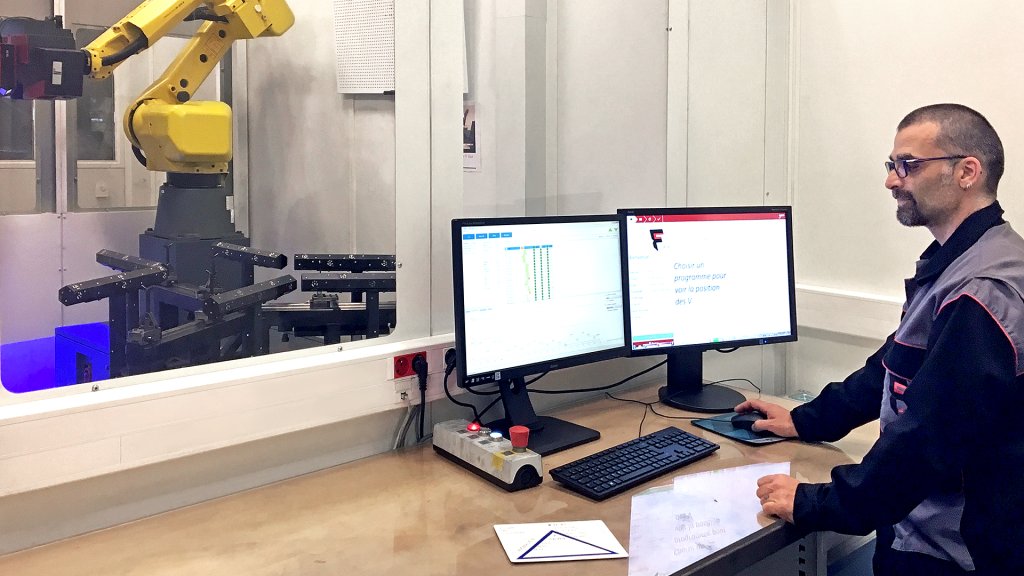

完全控制软件

计量学家在离线编程和评估测量数据时使用虚拟测量室 (VMR)。 该软件处理捕获的图像并将其转换为网格以进行分析。 另一方面,执行测量的员工不必是软件专家。 它们通过清晰明了的Kiosk 界面工作。由于有了3D光学扫描仪ATOS ScanBox 5120进行检测,企业现在能够测量零件100%的表面。这为改善产品/工艺平衡开辟了新的前景,而这些测量数据也有助于新的机密研发项目。