加工过程中产生的毛刺会以多种负面方式影响工件的质量。 冲压、钻孔、车削、铣削、冲孔和磨削等常见加工工艺都可能产生毛刺。

毛刺可通过多种方式减少,例如去毛刺、改变刀具几何形状和加工路径、不同的冷却剂、倒角工艺和加工速度。 但即使使用机械去毛刺方法,微小的毛刺仍然会留在孔周围,这当然会导致零件装配问题和使用时的产品故障。

本篇将描述了如何测量这些毛刺,从而为这个难题提供完整的故事。

该研究由 Mitis 进行,它们是轴向切割工艺方面的专家,通过不断的技术创新,密切支持行业的领先部门。

使用的检测系统

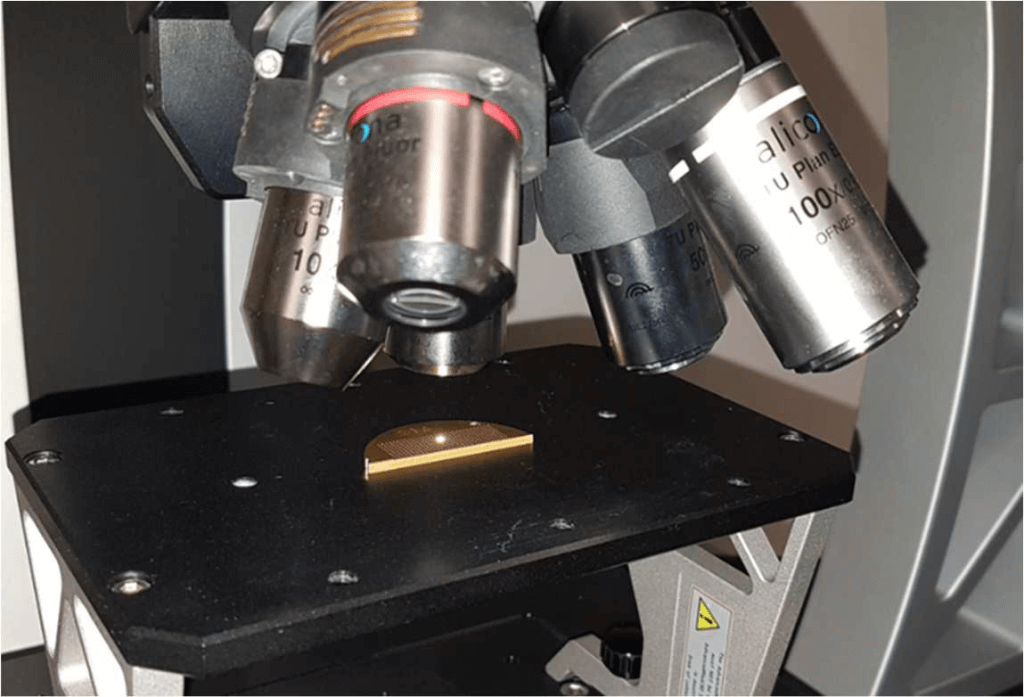

Bruker Alicona InfiniteFocusG5 plus 系统。 是一个光学 表面粗糙度检测3D 计量系统,能够使用单个测量系统测量3D轮廓、2D尺寸和表面光洁度。与基于触觉轮廓的测量不同,它可以自动测量2D数据和3D形貌数据,且不会因触针探测而损坏表面。

测量任务

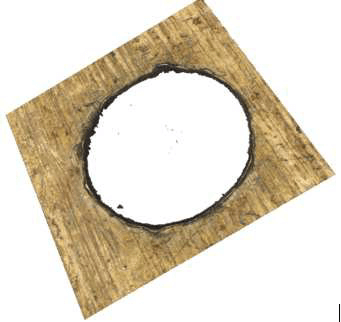

为了评估经过生产验证的刀具寿命,有必要测量在给定时间间隔内产生的毛刺。为了进行这项测试,在铜合金测试板上打了一系列钻孔,这些钻孔用于精确测量毛刺,以量化每种切削工具和切削过程的有效性。

我们需要测量在给定时间间隔内产生的毛刺,来评估经过生产验证的刀具寿命。首先要在铝合金测试板上打一些用于精确测量毛刺的钻孔,从而达到量化每种切削工具和切削过程的有效性。

在使用Bruker Alicona AutomationManager模块中的自动缺陷检测模块可以实现自动毛刺检测。使用时样品可以简单地放置在电动XY平台上(如下所示),如果需要重复或自动测量,也可以将其放置在定制的支架中。

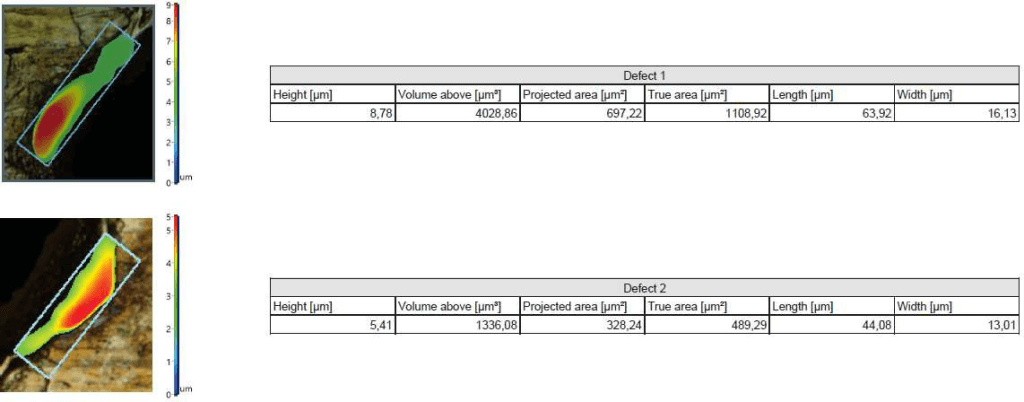

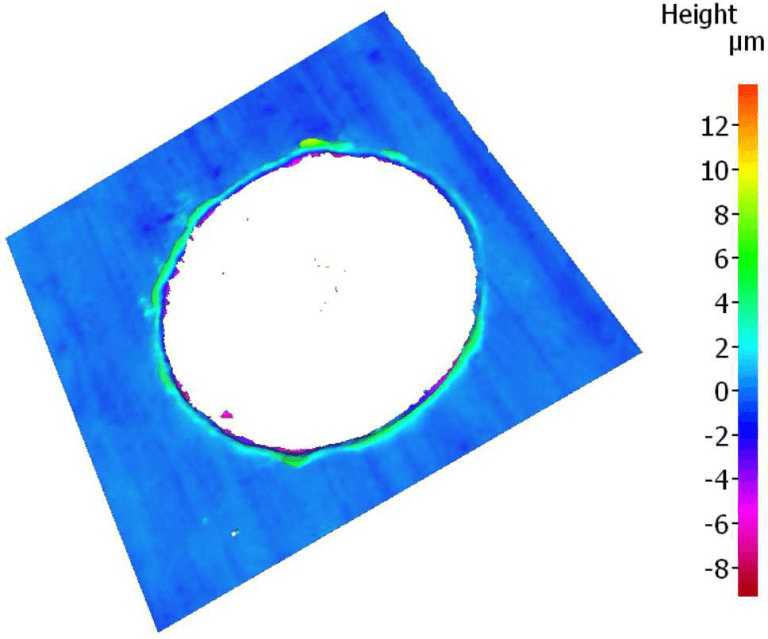

通过扫描画面显示为真彩色数据集或与高度相关的伪彩色,如下所示。

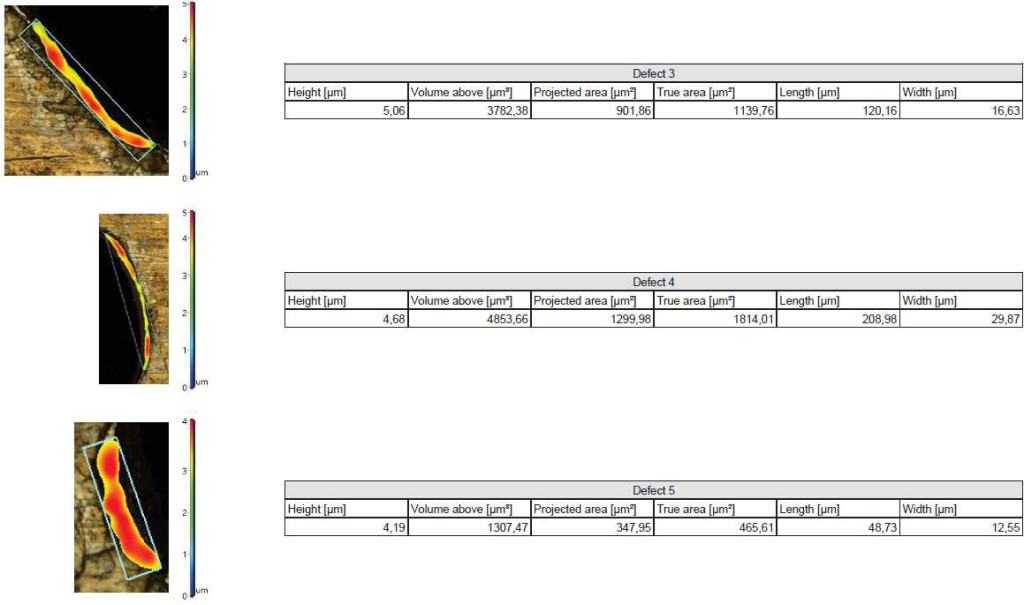

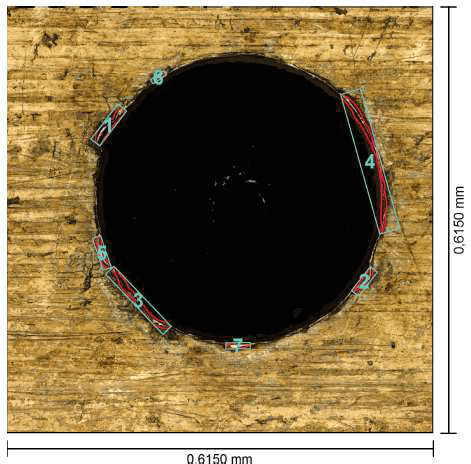

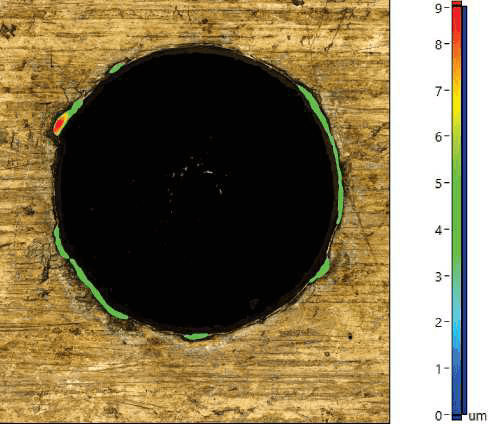

这些收集到的3D数据将在AutomationManager的缺陷检测功能中使用。使用先前划定的参数进行扫描,并显示此范围内的缺陷并编号。这些缺陷将在这种情况下被标识为1-7。当添加伪彩色功能时,可以显示出缺陷的最大范围。其中,用于检测表面周围毛刺所使用的算法是人工智能的。这种算法的使用可以自动进行,从而使操作员独立分析3D数据,从而节省时间。

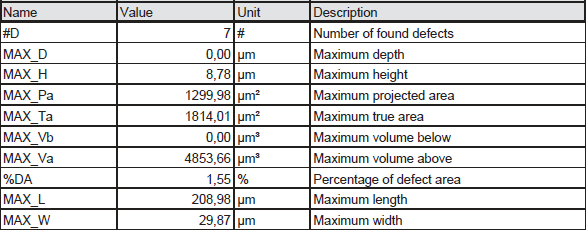

如下图所示自动生成数据表。

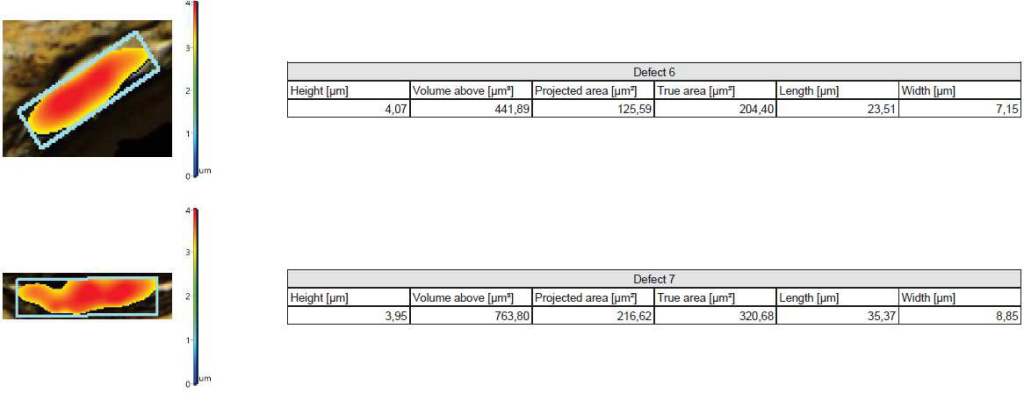

使用内置分析软件,可以对每个缺陷进行详细分析,具体结果如下所示。

具体结果

总结

微小毛刺的测量极具挑战性,尤其是当这些缺陷低至 4 微米时,肉眼很难看到。

而这种难以识别的缺陷会导致组件/工具的性能显着下降。在手术器械、微电子设备、高奢手表等物件中,此类毛刺可能就是决定物件是否达到使用标准的难关。

该报告清楚地表明,FocusVariation 可以自动检测和测量这些缺陷。因为其高的精度和细致地检测范围,它适用于豪华手表中的组件检测。不止如此,该技术可用于任何需要去除或检测细微毛刺的领域。

感谢 Mitis 公司允许使用这些数据。