随着铸造模拟软件的高可靠度、高效率以及准确性,越来越多的企业通过数值模拟解决缺陷问题,并且藉由软件提出铸件制程的改善方案。然而,尽管有越来越强大的计算机工作站,能够处理上百万网格的模拟数据,一旦缺陷尺寸小于网格或是接近网格尺寸,数值模拟就不容易抓到问题。事实上,以常见的高压铸造(High Pressure Die Casting)制程而言,如果以软件进行模拟时,每当卷入空气尺寸小于网格尺寸,数值模拟就无法继续追踪该气泡位置及相关信息。

因此,使用者多半仅能根据充填的最后位置以及卷气信息,猜测可能发生气泡的位置,这种方法太过粗略,而且对于最终气泡移动位置也不易预测。

FLOW-3D Cast 与绝热气泡模型

(Adiabatic bubble model)

FLOW-3D Cast 是针对各种铸造工艺开发的软件,其包含了能够完整模拟铸件以及模具的金属流动-热传功能。FLOW-3D Cast 虽然可以提供追踪金属与空气之间相互运动的流体动力学计算,在大部分状况下使用者不需要这么强大的功能,原因在于当金属快速充填模具时,卷入金属的微小空气相对于金属与金属之间的湍流卷气相对较少,因此可以将计算资源放在金属融汤的相对运动。换句话说,如果模具本身的排气良好(完美排气),强迫软件进行相关运算追踪反而会让计算时间增加,导致额外的计算叠代误差。

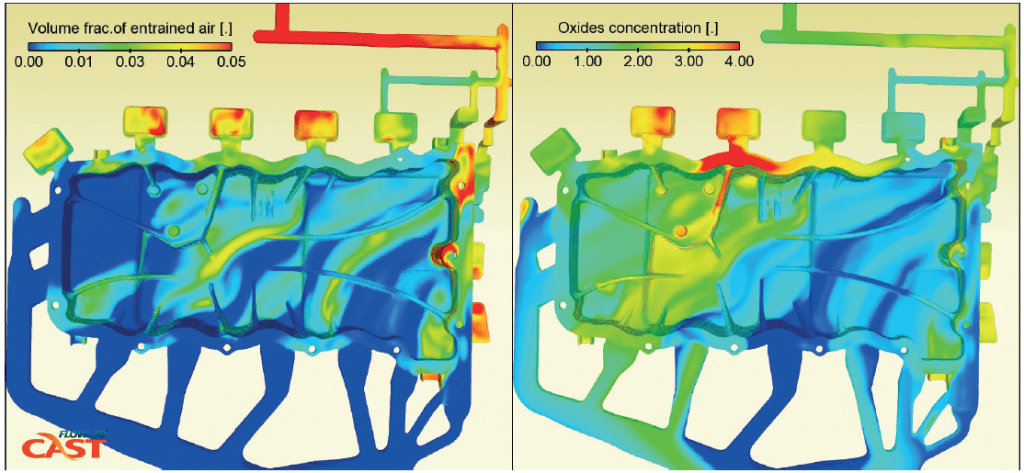

FLOW-3D为了在准确度与计算快速两者之间取得最佳解,目前提供两种空气模型供使用者进行计算,分别是卷气模型(air entrainment model)以及绝热气泡模型(adiabatic bubble model)。卷气模型[1]主要是用来模拟自由液面湍流造成的卷气现象,这个模型可追踪空气在与金属液面作用时逃逸出之位置描述,这些空气代表从金属融汤内的损失量,其能够有效的用于追踪流体-气体体积膨胀与相关的浮力效应造成的卷入空气,以及空气溢出金属融汤时之位置。

绝热气泡模型[2]同样是追踪气泡位置,但是其主要是追踪因为金属流体运动时被金属融汤卷入金属内的气体,特别是针对任何连续的空隙区域。在一般模拟状况下,在计算上可以假设所有的连续空隙区域其压力、温度、体积以及惯性都是均匀的,界面处的摩擦力可忽略不计,但是这个现象的先决条件,在于假设空隙内的空气密度比充型金属时空气所受的压力相对小很多的状况下。绝热气泡模型能够提供高效率且精确的模拟结果(追踪气体计算会耗费相当大的计算能力)。

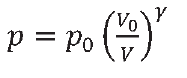

然而,如果流动过程中包含了多个气泡,每个气泡与金属的边界上都储存着不同的压力条件;在这种状况下,每个气泡的体积与承受压力都必须遵循下列方程式

当气泡受到压缩时,每个气泡内的压力也会随之增加,这些压力会施加在气泡周边的金属液体上。当压力足够大时,气泡会发生破裂。

微小气泡追踪: FLOW-3D Cast V5

绝热气泡模型能够追踪充填过程中的空气区域,使用者可以根据猜测困入气体最终的聚集位置,而评估铸件可能发现缺陷的地方。

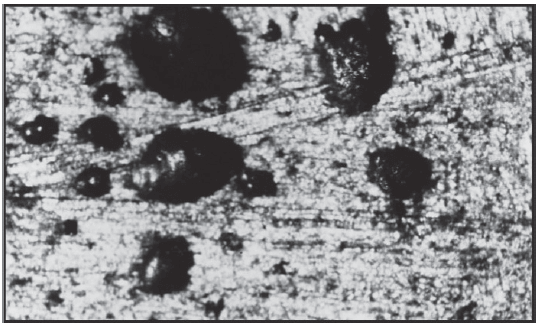

这类型的缺陷可以透过绝热气泡模型进行数值模拟并且追踪,主要的原因在于这些气孔最先是因为封闭的空气区域造成,由于封闭时内部压力增加,在金属充填过程中他们具有明确的形状,无法用流体的分散量进行追踪。这种困气缺陷可能分散成更多的小气孔缺陷,但是他不会扩散到整个金属铸件上。

因此,这种困气缺陷不能利用FLOW-3D的卷气模型或是表面缺陷追踪模型(surface defect tracking model)进行发现(Fig.3),因为他们的发生原因与上述两者的气泡发生原因完全不同。卷气模型与表面缺陷追踪模型都是追踪自由液面上发生的困气与氧化模等杂质。

绝热气泡模型的最大限制,在于其追踪的气泡尺寸必须大于网格尺寸。当气泡比网格还小时,其信息就会失去记录。在高压铸造的最后部分,由于这些气泡内部压力会更大,更可能造成铸件上的气孔缺陷。

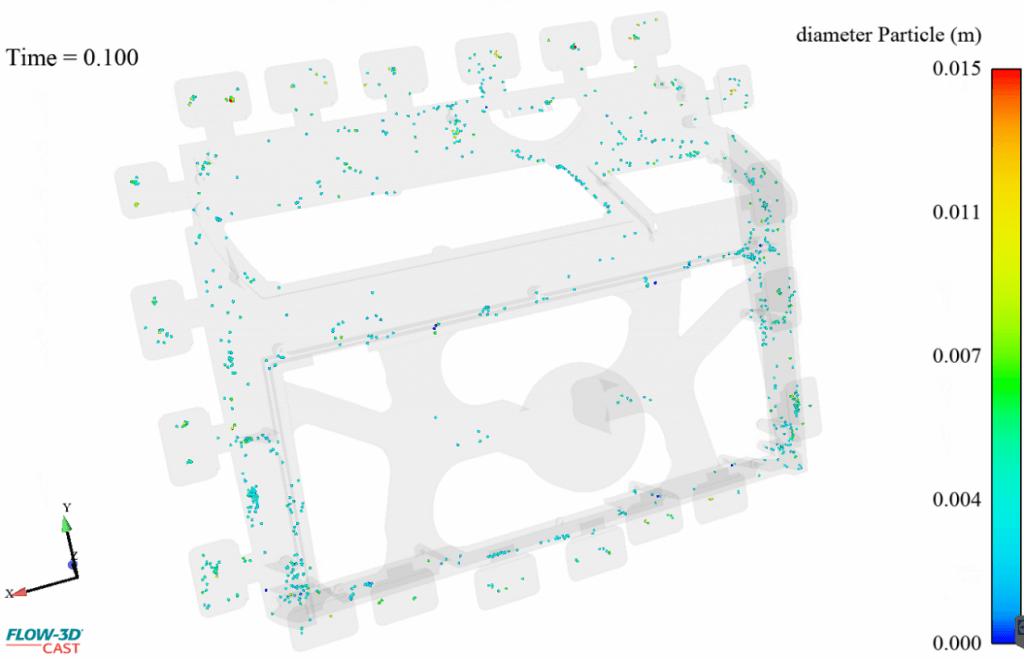

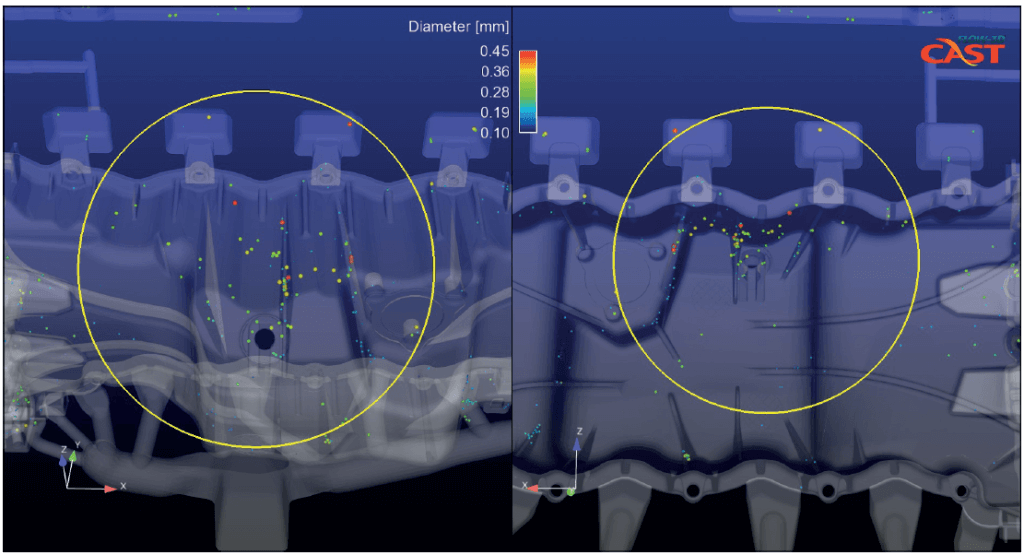

为了解决这个问题,FLOW-3D进行了相关的程序客制化开发,并且于FLOW-3D Cast V5提供了这个缺陷追踪功能。在最新版本的 FLOW-3D Cast V5,能够追踪在充填阶段气泡的生成与运动位置。气泡会随着金属融汤运动,不会有扩散现象。另外,气泡的直径也能够随之记录。

FLOW-3D Cast V5将气泡崩塌时转换成质量粒子。正确的说是以质量粒子的方式记录消失的气泡,粒子会记录气泡最终的运动速度。由于其阻力和浮力效应,粒子可能会偏移金属流动的路径,这些会随着粒子的尺寸而进行改变。如果粒子进入区域为空气区域,尺寸会随着压力变化而增大。反之如果在充填末段增加饱压压力,粒子的体积也会受到压力压缩影响而变小。

数值模拟与验证

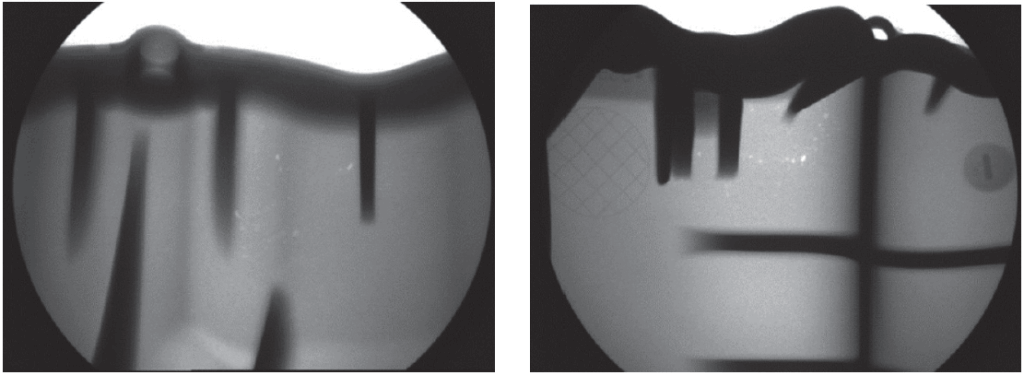

V5的气泡模型能够追踪最后气体粒子的集中区域,数值模型仍然需要实验进行比对。利用X-Ray的方式(Fig4)可以检测最终粒子的集中区域与FLOW-3D的结果比对是否合理。

结论

高压铸造的卷气造成的铸件缺陷,可以在FLOW-3D Cast V5得到更佳的追踪结果,而这些结果也已经在实验中证明利用不同的数值模型,可以让FLOW-3D Cast 更精确的预测铸件缺陷。