主动磨损测量

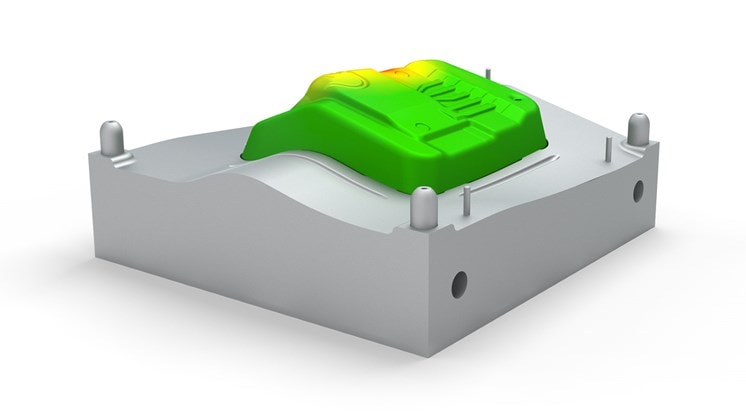

磨损工具会产生几何形状错误的零件。借助 ATOS 系统,可以定期检查工具,以及早发现关键的工具磨损并及时进行维护。

- 通过工具测量进行主动磨损测量

挑战

生产中使用的工具会随着时间的推移而磨损。在某些时候,它们的磨损在所生产零件的几何形状发生变化时变得明显。因此,应定期检查工具,以确保不会发生此类偏差。

解决方案

用户可以使用 ATOS 系统对工具进行数字化:在生产现场直接对活动表面进行 3D 扫描,而无需从印刷机中取出工具。然后将测量数据与工具的 CAD 数据集进行比较。

这样,可以非常快速地确定工具磨损的程度。以及零件的几何形状可能会发生变化的地方。这种主动磨损控制也有助于改进维护计划。

结果:延长了工具的使用寿命

好处

- 快速简便的限制磨损

- 延长工具的使用寿命

- 延长工具的使用寿命

有针对性的快速工具修复

在工具维修中,通常必须焊接材料,并且必须反复对工具进行返工,直到它们再次具有正确的形状。ATOS 系统有助于快速定位和修复工具上的磨损区域。

挑战

工具在生产过程中磨损严重,以致用它生产的零件不再具有所需的几何形状。

结果:工具需要修理。

为此,通常将材料焊接到工具上并反复返工,直到工具再次具有正确的形状,这通常使这是一个相当耗时的过程。

解决方案

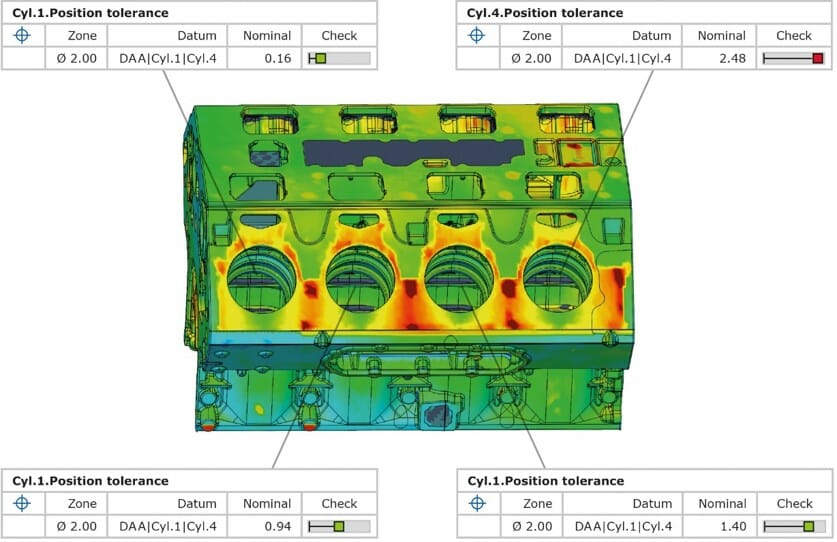

借助 ATOS 系统,用户可以对工具进行 3D 扫描,并将测量数据与工具 CAD 模型的数据进行比较。通过这种方式,很容易识别工具的磨损部分。然后,这些信息可用于有针对性地进行维修工作,只需将新材料焊接到关键区域即可。

然后再次扫描该工具,包括焊接层,并将测量数据与 CAD 数据进行比较。这将立即显示加工余量,然后将其传输到铣床,在那里可以在很短的时间内铣掉多余的焊接层,并再次提供生产工具。

好处

- 有针对性的快速工具修复

- 有针对性的焊接工具维修期间的材料

- 基于测量数据指导焊接层的快速再铣削焊接层的快速再铣削

换工具后加快生产重启

一台冲压机通常用于生产不同的零件。为此,必须更换印刷机上的工具。借助 ATOS 系统,可确保生产的零件在更换工具后具有正确的几何形状。

挑战

冲压机生产零件的速度非常快。比这些零件在生产过程中预组装成组件的速度要快得多。由于这些较短的循环时间,压力机通常用于生产不同的零件,这需要更换压力机上的工具。

这种工具更换是一个关键过程,因为许多参数会影响成品压制零件的质量。因此,在更换工具后,有必要在开始批量生产之前检查从压力机上取下的第一批零件。

解决方案

使用 ATOS 系统,用户可以在生产设施的现场直接以全3D方式扫描这些部件。借助测量计划,可以快速检查它们的形状和尺寸精度。

可以轻松确保在更换工具后一切正常,然后立即恢复批量生产。

好处

- 换工具后加快生产重启

- 换刀后确保零件几何形状

机器参数优化

如果控制工具压力机的工具参数没有得到最佳调整,它们可能会导致生产的零件质量下降。ARAMIS 系统有助于识别成型过程中压力机的不当运动。

- 优化机器参数以获得更好的质量和更少的磨损

挑战

有缺陷的工具几何形状是有缺陷的零件的最常见原因之一。然而,机床也对制造过程产生重大影响。用于钣金冲压和成型的压力机使用不同的机器参数进行控制。诸如作用在零件上的接触压力、润滑和在生产过程中保持零件的保持力等因素会影响零件的最终形状。

未最佳设置压力机参数可能会导致压力机在成型过程中移动不当。这会导致零件质量差和工具过早磨损。

解决方案

在 ARAMIS 系统的帮助下,用户可以将压力机和工具的此类运动记录为 3D 曲线。这些测量提供了有关刚度、振动、振荡、倾斜、机器运动路径和工具之间位移的信息。测量数据可用于进行机器性能分析,并确定必须优化哪些压力机参数才能使压力机以最佳状态工作。

通过这种方式,ARAMIS 有助于生产具有正确几何形状的零件并避免工具过度磨损。

好处

- 优化机器参数如压力、下压力和速度

- 增加工具使用寿命

- 减少维护和维修费用

快速识别成型引起的材料缺陷

在工具试模中必须消除由成型引起的关键材料缺陷的可能性。使用 ARGUS 系统可以快速检测可见的材料缺陷,从而可以对工具进行返工。

- 在试模中快速识别与成型相关的材料缺陷

挑战

除了检查零件的正确形状和尺寸一致性外,还必须在试模期间确保零件在成型过程中不会出现材料缺陷。在成型过程中,材料的某些部分可能会出现过大的应变或材料厚度的减少。在这种情况下,生产的零件会严重削弱并有撕裂的危险。这些材料缺陷是肉眼看不到的。

必须在试模中修改工具,以使零件的应变和材料厚度仍在公差范围内。例如,可以通过调整机器参数或优化工具几何形状来实现。

解决方案

要确定零件是否存在材料缺陷,需要检查成型过程中的材料行为。ARGUS 系统在这里提供帮助。借助相应的测量相机,可以以3D方式扫描整个表面形状的变化。这是通过仅拍摄零件的少量测量图像来实现的。根据该3D数据,计算零件整个表面的应变值。

如果根据成形极限曲线 (FLC) 设置结果,则会生成成形极限图 (FLD)。FLD 揭示了零件中需要调整润滑、接触压力和工件定位等机器参数的区域。它还揭示了是否以及在何处需要重新加工工具几何形状。

好处

- 快速识别看不见的材料缺陷

- 工艺优化后足够的材料厚度

- 与传统的成形分析相比明显节省时间

马路科技(RATC)成立于1996年,是以三维测量、三维扫描、逆向工程以及三维打印等先进技术为导向的科技公司客户主要来自汽车、航空航天以及消费品等产业,马路科技在大中华地区共有八个服务点,有超过200名专家提供在地专业技术支持及服务。