映象模型IMAGE Model

经历80~90年全球化浪潮兴起,陆续带动产业西进、南拓浪潮冲击,坚持本地研究、制作模型的映象公司,映象搭建人性化科技桥梁,沿用五轴加工方案。

第一步提供个性化定制服务,引入五轴加工软硬件。

映象公司董事长郑金卑认为,只有持续发展多样化的制作方法,不依赖于任何特定的解决方案,并利用小批量生产模式,以最适合客户的需求量身打造,才会产生最吸引人且独特的外观效果和机构功能。同时提升量产的可能性,更有助于新创企业及时得到市场回馈,缩短产品上市时间。

映象自从五轴机床于2000年崛起,直到2010年发展成熟之后,才成为台湾首家引入五轴加工技术的模型制造厂商。

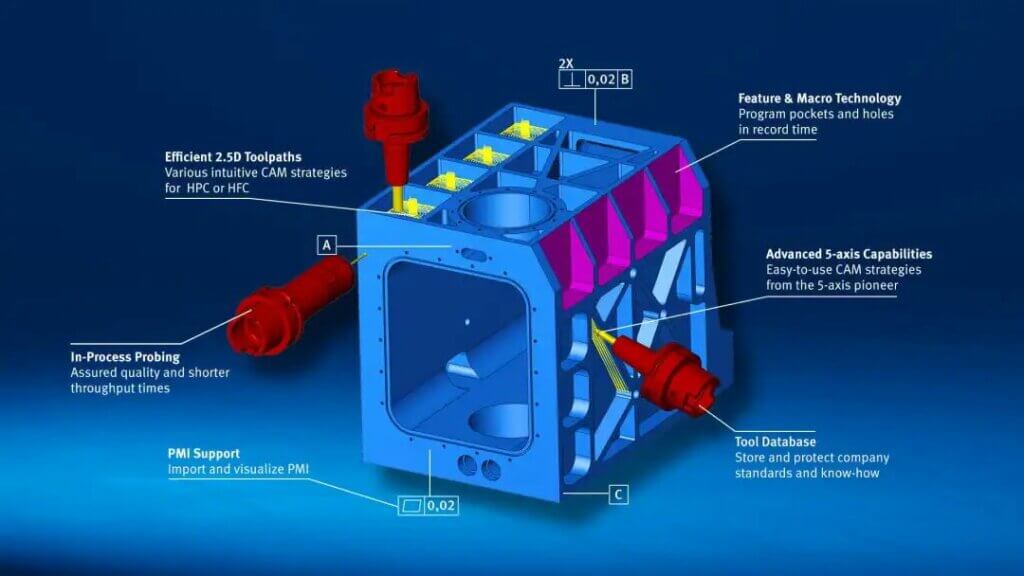

并透过奥奔麦科技公司联手导入德国母公司CAM软件的领导品牌 hyperMILL®,以充分发挥国内外不同品牌机床效能,扩大其领先同业的优势。

第二步制作穿戴型装置模型,满足复杂加工造型与使用者体验

到了2012年消费产品的金属材质占比大幅提升,映象也开始承接AR/VR穿戴式装置的模型制作需求,尤其如镜框外型和角度变得越来越复杂,难以加工;甚至还要加入功能性展示,避免使用过久导致皮肤过敏。

其有别于塑料件常会采取拆件,再由三轴机加工再黏合的方式制作,如今对更复杂的金属件则要求一体成型,包括在曲面造型上,就有法向美工沟、菱格、网点等pattern造型及多角度结构件,必须搭配多制程及大量夹具的工艺,以及只能透过T型刀加工的薄壳球体、保护壳等倒钩造型,满足局部需求,逐步完成金属件主题的多面加工。但在每次装夹都持续累积公差下来后,最终会造成特征无法准确衔接,加工表面品质不佳等问题。

加上客户将交货期缩短30%,既压缩生产者加工时间,又不能延长加工工期的情况下,选择搭配五轴机床与精密加工应用技术联合软件系统开发与优化,即成为支援转型的首选解决方案。郑金卑说:「过去使用三轴机床加工手机6面体,需经多项制作程序翻6面才能完成。但在引入五轴加工后,操作者只要一次装夹定位,翻2面就能解决,至少可节省30~50%操作机床、加工时间,有效提升产能!」

此外,最困难的还是苦于没有匹配的CAM软件来发挥五轴机床的真正性能,还要能兼顾人才培训的瓶颈。映象直到2011年开始引入 hyperMILL® 软件,在技术功能上符合五轴加工特性,具备完整的防碰撞仿真功能、稳定安全的后处理程序(POST)、编程路径与输出一致等优势,可让员工充分练习并发挥效益;并配合五轴机床的灵活特性、在编程时快速反应,以衔接设计与制造部门,应付日新月异的变化。

加上 hyperMILL® 的工程师团队具备快速响应的支持,及时答复问题;且与德国原厂精密连结,可即时反应使用者的需求或建议,甚至在经过1~2次软件版本更新后,就会看到修正优化的功能。

郑金卑表示:「 不仅有完整的原厂教育培训,会对台湾客户定期开课,提供技术交流服务及培训。并考虑生产者需求调配时间,当人数少时外派培训,人数多时直接到场授课,将大幅加速引入时间,克服小批量加工的挑战,把impossible工作变成I’m possible!」因此,当初映象在引进五轴机床的短短半年内即可上线加工,不致重演其他同行可能要耗时1~2年,甚至失败的案例。

第三步衔接航空航天制造市场,跨足难切削材料加工应用

随着2016~2018年政府推动「国机国造」政策,映象也利用多年来在五轴加工累积的经验,加上 hyperMILL® 技术支持及培训来解决难题,顺势跨足航空航天制造市场。

郑金卑指出:「通过hyperMILL®的hyperMILL®MAXX Machining 摆线功能,针对航空航天零件多数属于大型、薄壁结构件,或是经过热处理后的难切削材料,不仅可以提升刀具寿命、效率;且能大幅缩短30~50%粗加工时间,节省了刀具磨耗、机台成本并获利,这都是让我们能顺利跨入航空航天领域的重要原因之一。」