创立于 1903 年的 Hydro Aluminum, 是全世界最大的高纯铝生产公司,也是全世界第三大的综合铝制品生产公司,公司总人数达三万六千人,在全世界四十个国家均设有据点。本文应用 FLOW-3D ,讨论在重力铸造过程中,进料区域的卷气形成原因。

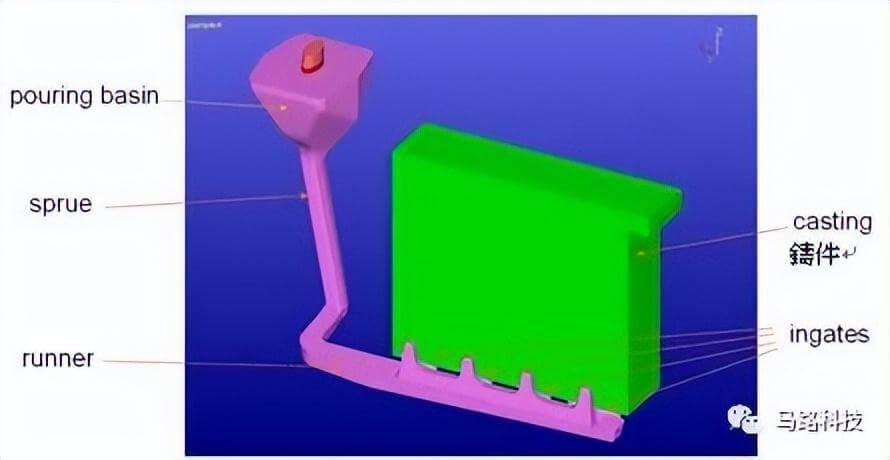

重力铸造制程是一种常用的铸造制程

进料系统有两种常见的设计,设计A以及设计B

现有问题描述:无论是设计 A or 设计 B ,在浇口位置都会发生气孔

铸件发生缩孔的原因

- 凝固过程中,因为体积收缩造成的缩孔

- 材料发生气体析出,造成的缩孔

- 砂芯冒出的气体造成的缩孔

- 充型过程中卷入的气体造成的缩孔

上述四种缩孔的解决方法检讨

- 收缩缩孔

- 凝固过程中考虑补缩的设计

- 析出气体缩孔

- 浇铸前让金属流体先完成气体析出

- 砂芯冒气缩孔

- 主要来自于黏接剂产生的气体

- 大部分的缩孔以均匀的方式分布

- 卷气缩孔

- 铸造过程中发生低压区,气体从分模线位置被吸入

- 流道区域

- 浇口区域

- 浇铸过程中,气泡会不停的产生

影响卷入气体的原因探讨

1.如果流道以及内浇口的位置压力比大气压力大 à 不可能从分模线吸入气体

2. 如果内浇口位置的流速相同 à 在每个内浇口位置应该会均匀的产生气泡

浇口区域的流动速度分布

流道系统的压力变化

影响卷入气体的原因探讨 -2

- 在竖浇道区域存在的气体

- 这些气体会被冲下至流道区吗 ?

- 如果这些气体被冲下至流道区域,并且进入浇口,这些气体会集中于某些区域?或者是均匀分布?

- 气泡的尺寸大小会影响集中状况吗?

- 分析模拟设定

- 气泡于浇杯位置以均匀的速度产生

- 密度 : 空气密度的 10 倍

- 尺寸设计 : 0.3 mm, 0.5 mm, 0.8 mm

- 部分耦合(流体运动不会受到气泡影响)/完全耦合(流体运动会受到气泡运动的影响)

分析结果

浇浇口设计 A , 气泡尺寸 0.5mm, 完全耦合

FLOW-3D CAST协助铸造工程师调查铸件内部缩孔形成过程和合金偏析的机理。通过详细的热电偶温度数据分析,确定模具是否需要增加或删除冷却系统,确定是否需要改变金属浇注温度,以保证生产出无缩孔、无缩松、无热应力集中、低变形量和成分均匀的合格铸件。

联络我们 – 德国GOM|ATOS三维扫描仪|3D扫描仪|蔡司工业CT-马路科技

马路科技作为FLOW-3D中国公司授权总经销商,我们会提供了各种学习途径,比如定期的培训计划、线上/线下的研讨会和相关的铸造展览会,为用户以及想了解和学习的人们提供专业的持续教育。