随着3D扫描测量技术的不断进步,其在NB产品上的应用的范围越来越广泛,其中比较典型的主要包括:材料厚度分析、工件变形度分析、尺寸管控、卡钩分析、BOSS柱分析等方面。

下面以NB A cover为例,对其进行数字化检测分析。在没有3D扫描介入前, A cover各项检测多依赖检具和手动量测工具。3D扫描对A Cover的整个操作流程如下:

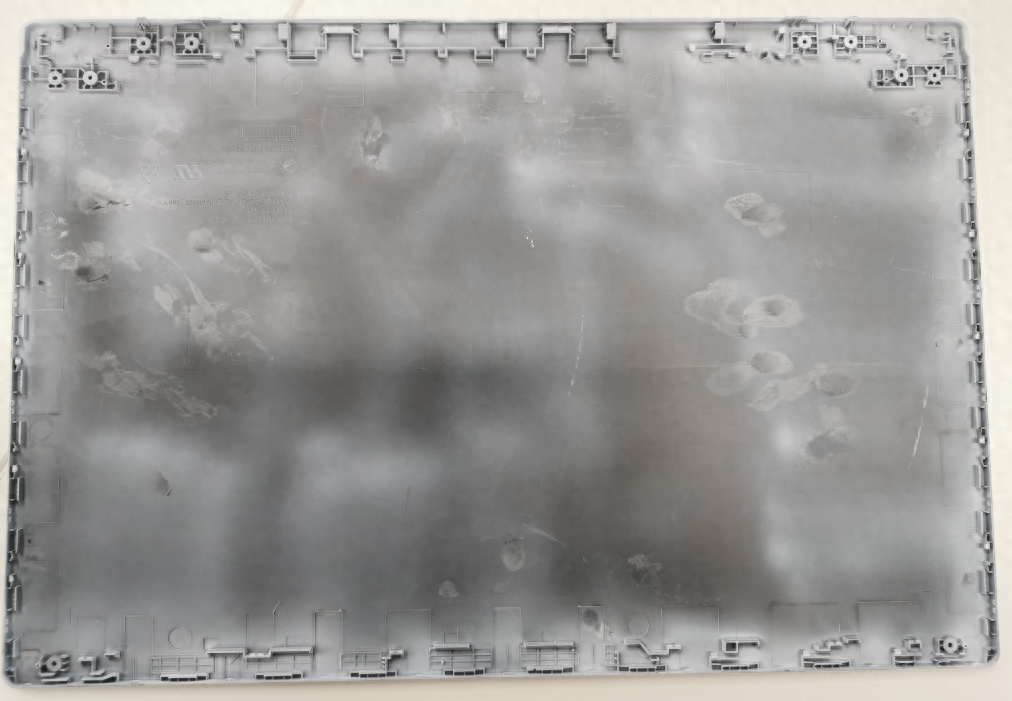

步骤1:A cover喷粉。ATOS测量头发出的蓝光没办法直接照射到这三种件:a、透明件;b、高反光件;c、黑色吸光件。所以在扫描之前,需要对被测物体的表面喷涂二氧化钛粉来处理,如下图所示:

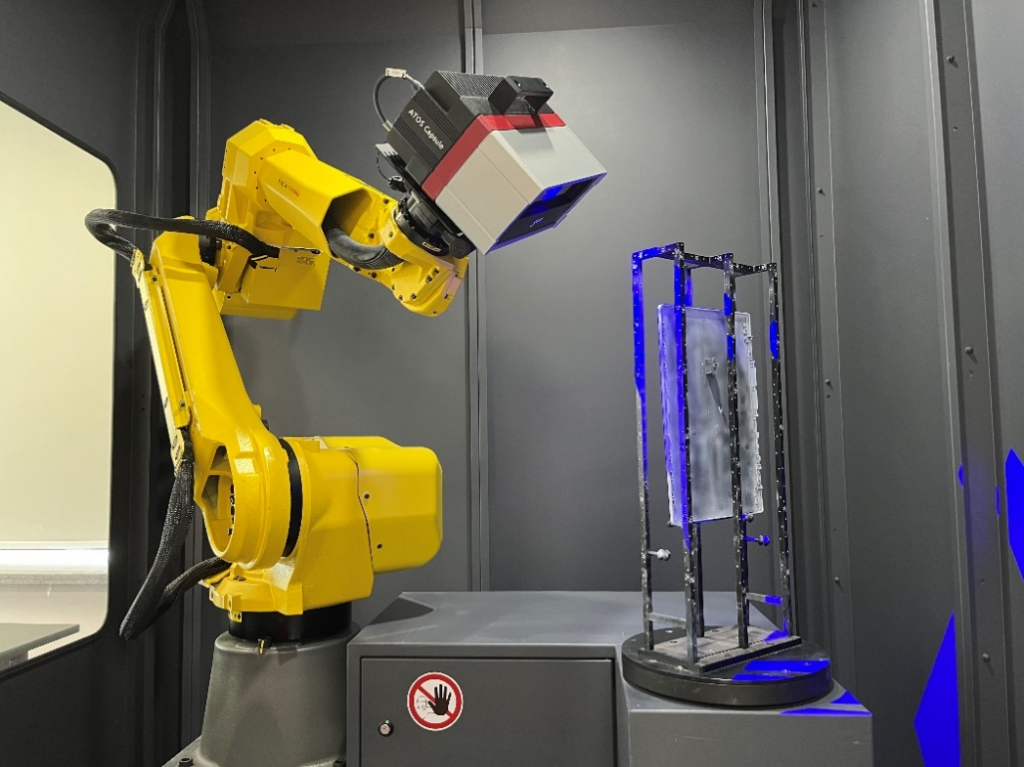

步骤2:通过ATOS高精度蓝光扫描检测系统进行三维扫描,将A cover放置在转台的治具,转动转台,进行三维扫描。(该工件结构较为复杂,在扫描时每次转动幅度可以相对较小,获取完整数据)

ATOS采用蓝光技术和最先进的三重扫描,有效改善镜头畸变带来的数据误差,准确获取工件边缘高质量数据。

ATOS最高精度可达0.008mm,且重复性精度稳定,同时获取的数据细节完整丰富,为后续的三维检测提供高质量的数据基础。

步骤3:再利用GOM Professional Inspect测量软件可以将STL点云文件转换为实体模型,与原始设计数据相拟合,快速得到可视化偏差报告

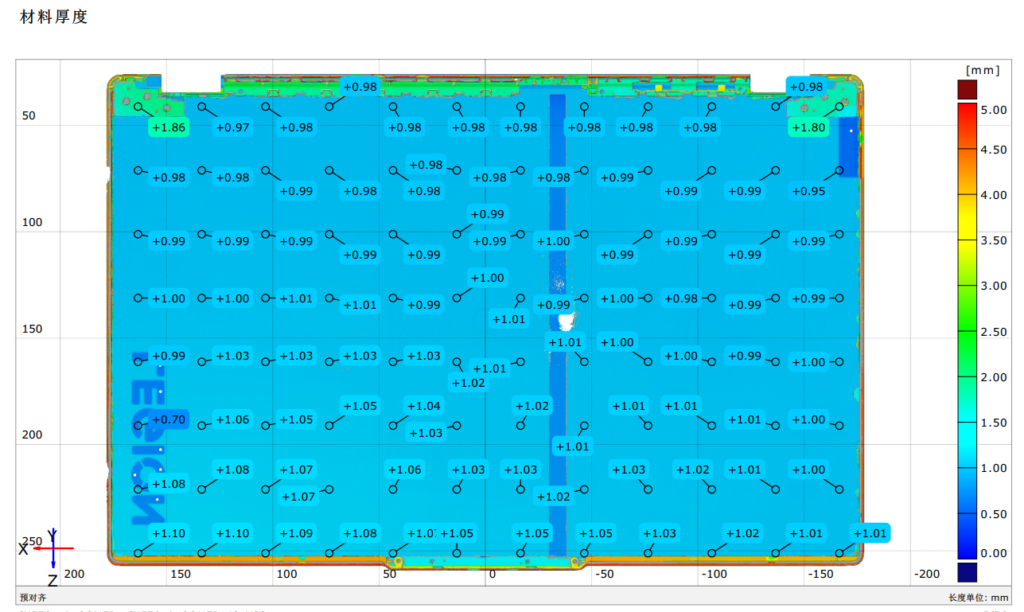

(一)材料厚度分析

曲面材料厚度分析色彩图,识别凹陷和缩痕的位置,直观反应材料厚度偏差。

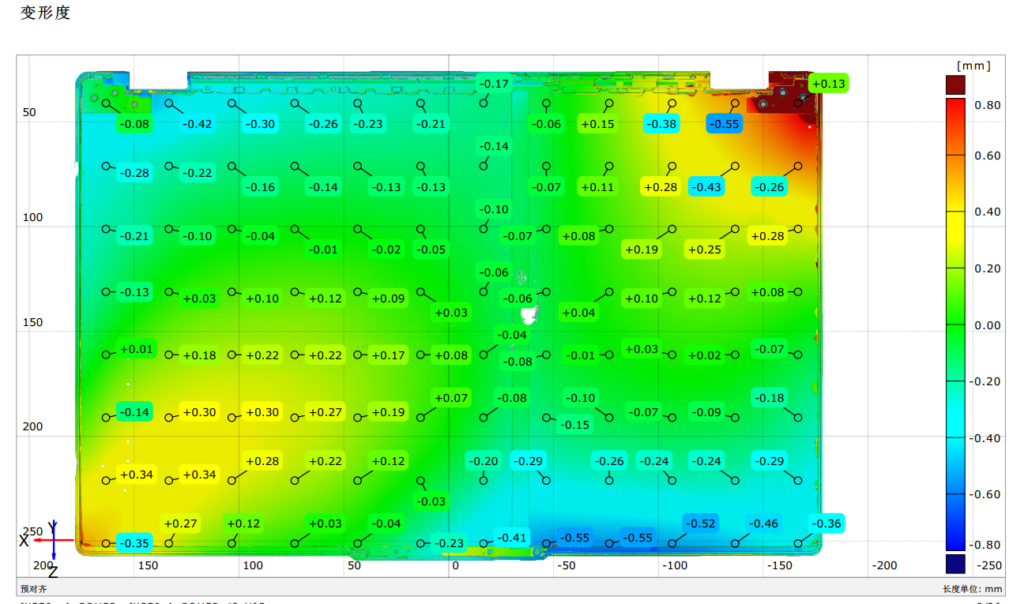

(二)变形度分析

与CAD对比的曲面误差色彩图,完整的显示A cover样品与CAD的误差分布,翘曲变形。更直观显示变形位置,精准分析周边曲线曲率的变化等,为工艺参数的调整提供明确的方向与数值。使得模具修改,调试,CNC机加工这几个重要环节能够顺利开展,减少各环节测试的时间与频次,加快NB整体生产进度,大大提高生产效率。

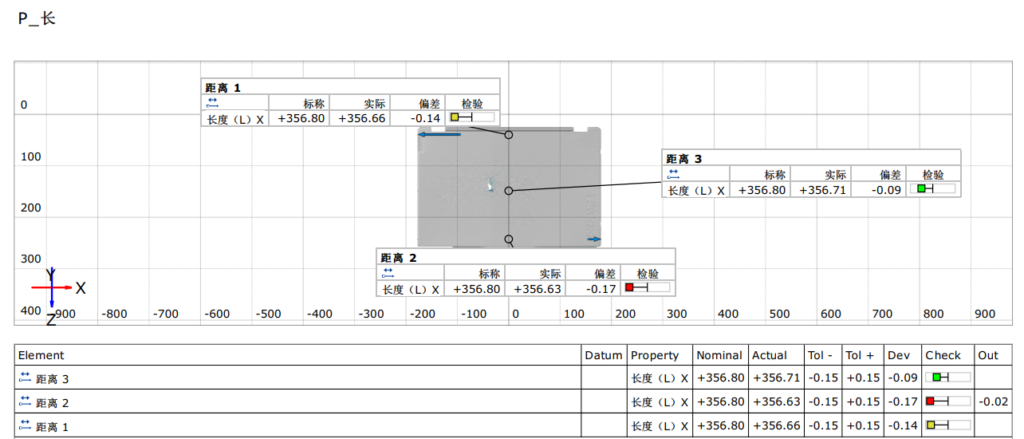

(三)关键尺寸管控

尺寸在NB设计及生产过程中是最基本也是最重要的控制要素之一。我们传统测量工件尺寸用的是游标卡尺,二/三次元等方法。在传统测量过程中,精度有限,人为误差,耗费时间长等,满足不了现在NB行业快速发展的需求。

现在通过ATOS 3D扫描,将扫描得到的STL点云网格导入GOM Professional Inspect测量软件,快速得到关键尺寸的数值,与理论3D尺寸做比较。

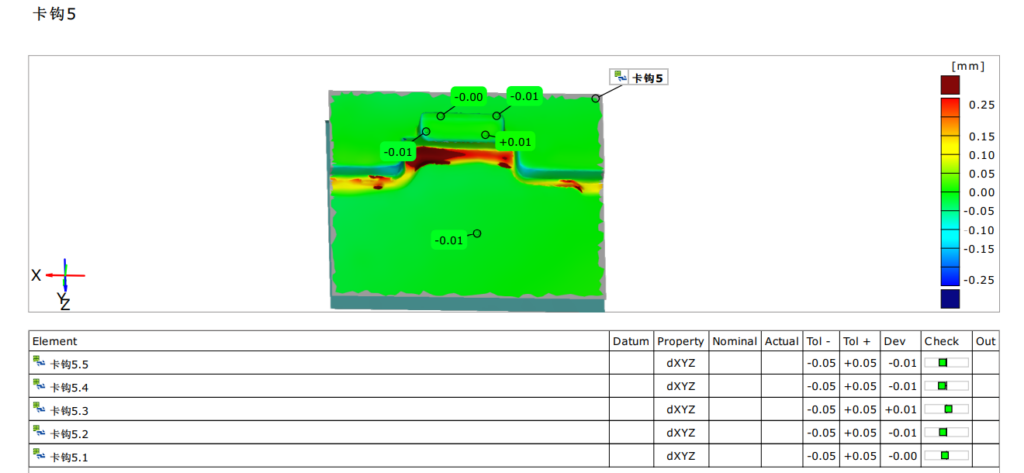

(四)结构卡勾分析

传统测卡勾,需要把卡勾剪下来,通过二次元来测,整个过程耗时长。同时NB 结构卡勾数量多,就会造成工作量大,繁琐。

现在用ATOS 3D扫描,只需要把扫好的STL点云网格导入GOM Professional Inspect测量软件,10分钟能得到卡勾与理论3D对比的误差色彩图,直观显示卡勾的品质,符不符合标准。

通过3D扫描检测分析,可以快速、准确完成所有卡勾的测量,加快NB结构尺寸确认时效,大大提高生产效率。

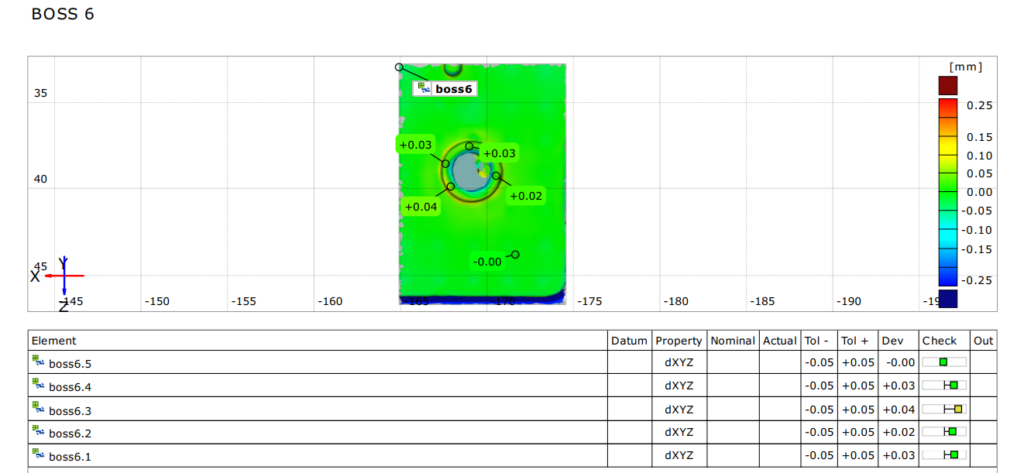

(五)Boss柱分析

Boss柱是NB产品中重要的衔接固定结构,主要起到定位和紧固作用。因此对boss柱的检测是必不可少。

传统检测BOSS柱,是通过高度规,二/三次元检测,繁琐且耗时长,并存在人为误差,用ATOS 3D扫描可快速得到BOSS柱分析报告。通过色谱图直观展示B0SS柱形位偏差,助力尺寸的快速修正,从而加快研发结构确认。