新能源汽车(NEV)的全球市场正在飞速增长:到2027年,电动汽车的销售额预计将达到8,000亿美元以上。电动汽车需求的急剧增加给制造商和供应商带来了更多压力,尤其在质量保证方面,电池的质量是关键核心。电池在电动汽车的性能、续航里程和寿命方面发挥着重要作用。质量保证是一个复杂的过程:使用不同的测量技术来检查电池特性,例如材料、电极、电池、模块和电池托盘。

电池质量保证助力打造高品质电池

工业显微镜用于分析电池研发过程中的电池材料、电池结构和潜在杂质。例如,蔡司交叉光束扫描电子显微镜(SEM)可以使用离子束曝光表面下的相关感兴趣区域,并在纳米范围内对其进行分析。

另一方面,在生产过程中,对电池单元和模块进行无损分析。在此阶段,主要采用X射线和计算机断层扫描系统(蔡司工业CT)。

电池托盘(也称为电池托架)对车身的稳定性至关重要。电池托盘在生产过程中必须通过几个质量门,以满足安全要求并确保车辆质量。

电池生产中的计算机断层扫描系统 工业CT -马路科技

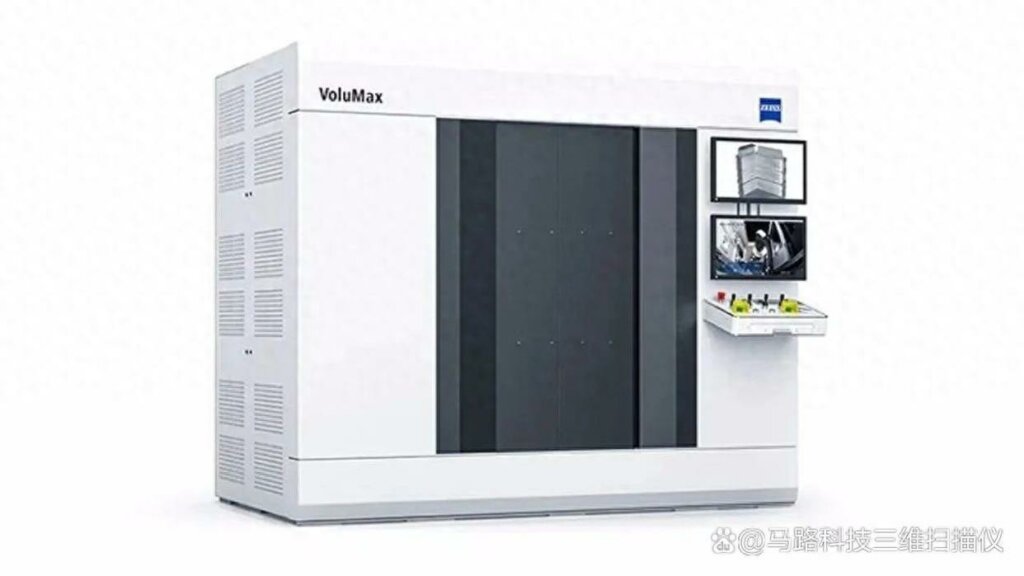

为了满足对续航里程更高的NEV的需求,必须在不增加电池重量和尺寸的情况下提高电池的能量密度。这种不断增长的密度需要更复杂的无损检测。蔡司VoluMax 9 Titan和蔡司METROTOM等CT 系统对电池单元和模块等密集部件进行一致的CT扫描。它们生成非常高分辨率的3D体积数据集,从而呈现密集组件中隐藏的缺陷和特征,例如电极缺陷、错位、悬垂、外壳孔隙和颗粒污染。后者是主要的安全风险,不得作为最终产品的一部分。CT系统仅需一次扫描即可有效地解决复杂的测量和检查任务。这对于电池容量和安全性都是不可或缺的。

蔡司VoluMax 9 Titan 工业CT占地面积小,非常紧凑,显示出非凡的坚固性。配备3k探测器,它可以扫描尺寸高达590 x 700mm、重量高达60kg的组件。无论是在实验室环境中还是在生产线上,由CT系统和易于使用的跨平台软件组成的完整CT解决方案都能提供高分辨率的3D体积数据集,即使在扫描大型、密集的电池模块时也是如此。

使用蔡司显微镜对锂离子电池进行成像和材料分析

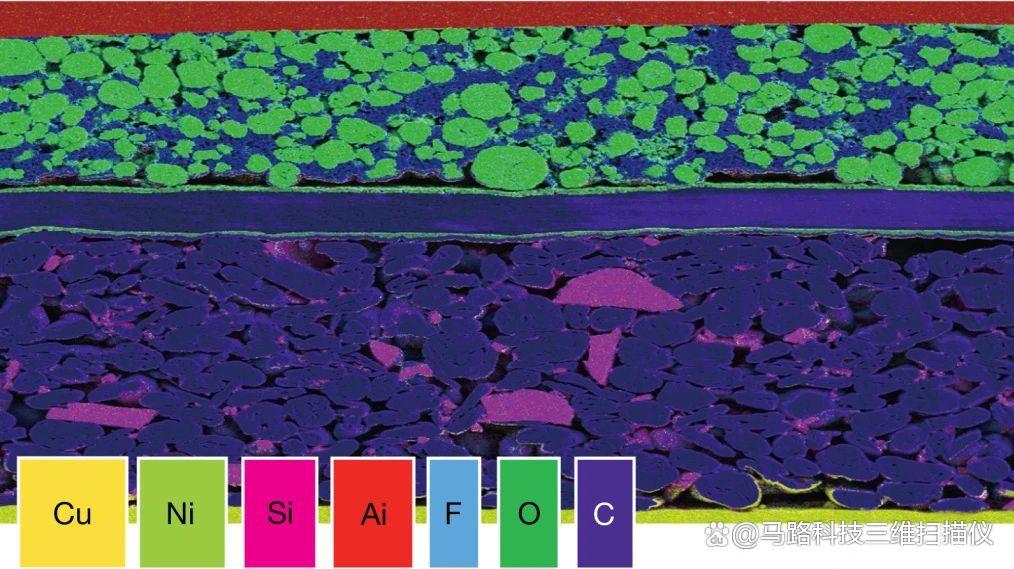

复杂的材料系统,例如在电池或太阳能电池中发现的系统,依赖于许多不同材料的相互作用来有效地发挥作用。借助能量色散光谱(EDS),可以在显微镜中确认被检查物体的元素组成。这张照片证实了阴极侧的高氟残留,正如老化样品中所预期的那样。

氟存在于电解质中,并形成固体电解质界面(SEI),该界面随老化而增加。由于这种电池材料混合物的配方总是在变化,而且电池老化后的材料分布状态允许得出重要结论,因此需要通过材料分析进行反复评估。例如,一个稳定增长的SEI层是一个发现,它解释了电解质老化,从而随着时间的推移容量下降增加。

ZEISS ScanBox 5系和6系检测电池托盘

在铣削和钻孔过程中,必须测量具有严格公差的许多特征。蔡司CALENO水平臂机器结合了光学和触觉传感器。蔡司EagleEye快速记录孔或螺柱位置等特征。触觉传感器以高精度覆盖光学不可接近的特征,例如底切。

ZEISS ScanBox 5系和6系用于全场三维扫描。这些光学测量机自动扫描零件,并创建精确的几何数字孪生,可在软件中用于在几分钟内对相关功能进行全面检验。