经济全球化使得全世界融合成了一家巨大的工厂。为了追求生产效率与资源配置最优化,企业分工越来越精细。很多时候,人们看到工厂生产出的零部件,都无法想象它们最后会装配出什么样的成品。

如果所有零部件都能严格满足图纸中的数值要求,那么后期装配也应该可以顺利进行。

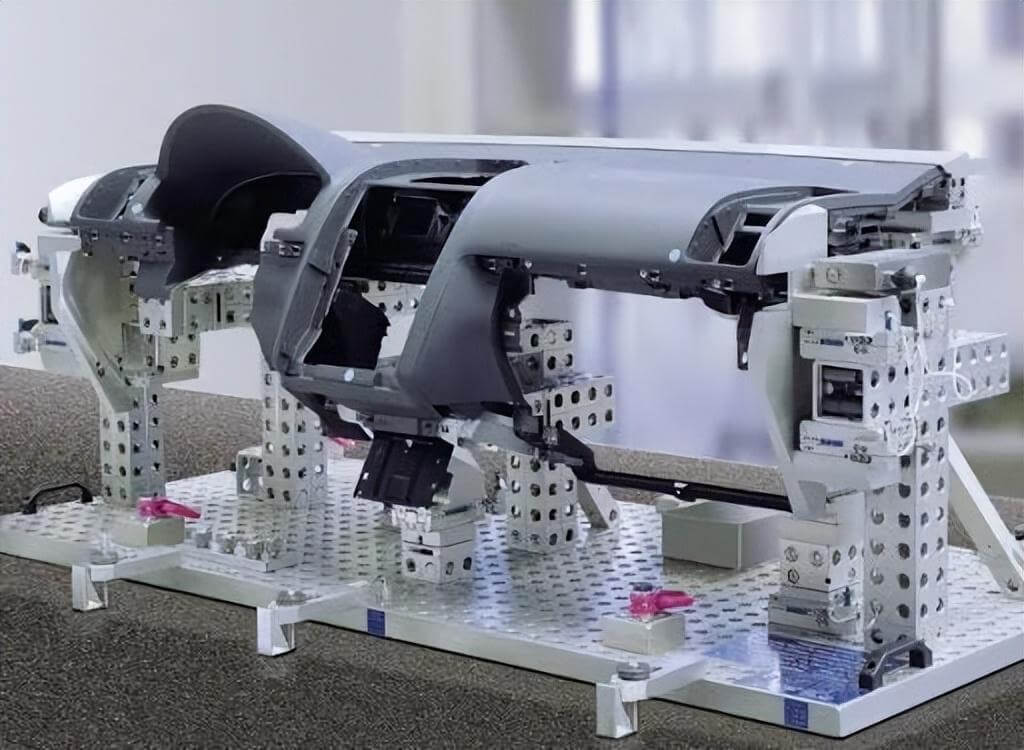

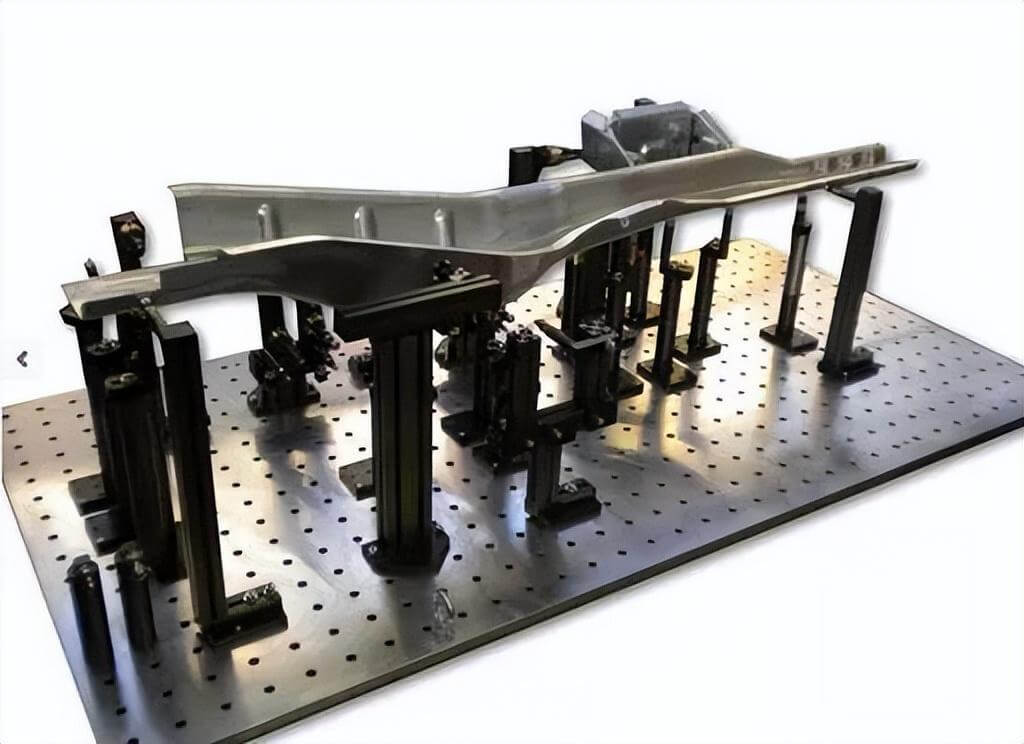

然而,许多传统成型工艺如注塑成型和钣金成型经常会因为存在变形或者回弹现象,导致最终生产出的零部件与标称尺寸存在偏差。为了检验这些零件能否满足最终的装配要求,生产商往往需要把零件固定到复杂的测量支架上,以此来模拟装配情况,然后再进行测量。

由于生产商需要在测量前将零部件固定到专门的支架上,然后在测量后将零部件拆卸下来,整个过程不仅繁琐,还很耗时。而且测量时所用到的支架或夹具大多需要专门定制,价格高昂,在多次使用后,还存在磨损消耗。对于企业而言,这无疑是一笔不小的支出。

物理夹具的存在是必要的,但缺点也非常明显。有鉴于此,GOM的测量专家们提出了“虚拟装夹”的概念。

在产品管理部负责人Jan Thesing博士的带领下,GOM团队顺利研究出了“虚拟装夹”技术,并与业内合作伙伴联手成功完成了多项实践测试,

ZEISS ATOS高级精度三维测量使传统夹具有了被取代的可能。

面对这项全球首创的前沿技术,小慕迫不及待地找机会采访了Jan Thesing博士。

什么是“虚拟装夹”呢?

虚拟装夹是目前最先进的一种技术,能够有效减少夹具支出成本,甚至在某些情况下,ZEISS ATOS高级精度三维测量可以实现无夹具检测。我们有专门的通用装置与软件功能模块可以协同工作,这样的检测过程就称为“虚拟装夹”。

虚拟装夹技术可以应用在哪些地方呢?

各种工业用途皆可。无论你在什么时候需要夹具帮助检测钣金件或者注塑件,你都可以用虚拟装夹技术替代夹具进行检测。除此之外,虚拟装夹还能用于GOM CT,解决多数CT系统内部无法安装测量支架的难题。

“在不久的未来,我们将完全摆脱复杂的测量支架。这意味着,计量领域会迎来一次突破性的技术革新。“Jan Thesing博士自信说道。

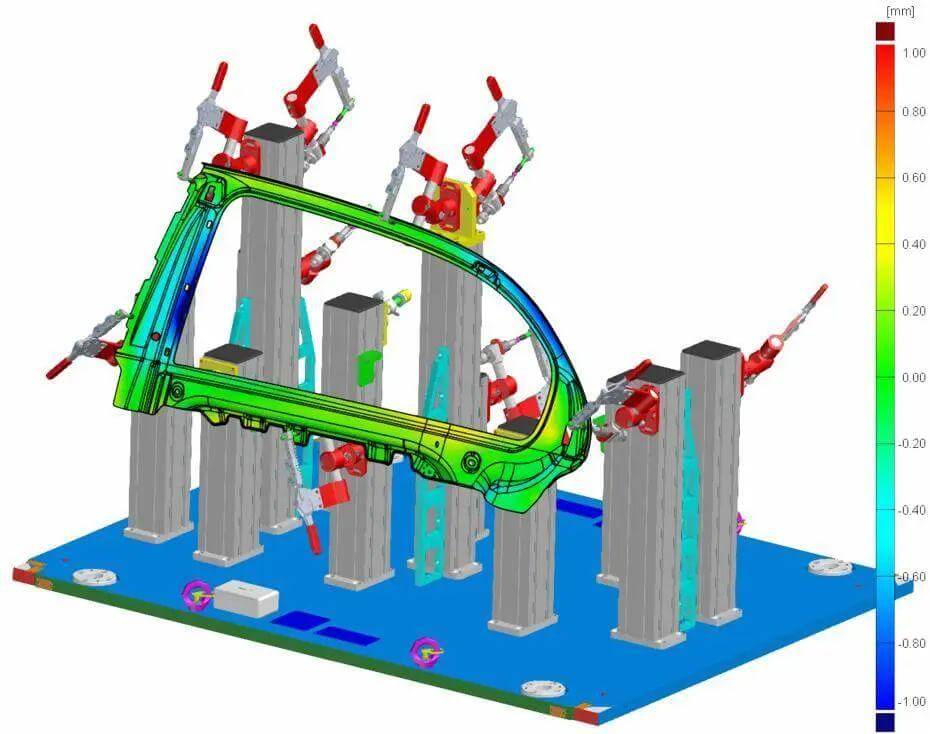

通过GOM 软件中的“虚拟装夹”新模块,用户可以对自然放置状态下的零件进行虚拟夹紧,模拟计算出接近真实受夹零件的测量数据。

虚拟装夹检测-ZEISS ATOS高级精度三维测量

基于FEM开发的新算法可计算零件的夹紧状态。由于虚拟装夹是完全集成在GOM 软件工作流程中的模块,因此用户无需启动其它测量程序,就可以全程直接在软件界面上进行虚拟装夹的相关计算操作。

虚拟装夹技术还能支持用户在早期生产阶段,如制模阶段对产品进行检测,及早发现隐藏问题。此外,GOM研发的新型通用气动装置与软件重力补偿功能结合,还为实际测量带来了一个巨大优势,即非刚性零部件也可以脱离装夹限制,实现自由测量。

对比传统标准测量机,计算机断层扫描设备在小型塑料零件的形状和尺寸分析测量上具有优势,且应用广泛。虚拟装夹技术的出现弥补了该系统内部无法安装测量支架的不足,为测量工作带来重要突破。