从离线和线边检测到在线检测

当一辆汽车和它的零部件完成设计,选材,以及所有模具和模型制造后,就可以进入批量生产阶段。在工业开发和生产制造过程中,质量管理和保障变得愈发重要。零部件由各个供应商在各地分开生产,这意味着必须满足严格的要求,才能保证顺利完成最终的装配,生产出高质量的产品。ATOS光学数字化系统在钣金检测及白车身分析方面久经测试。

通过使用光学扫描对汽车和零部件在批量生产前进行检测,可大大提升检测效率,进而缩短汽车批量生产的时间。那么,三维光学扫描是如何在这过程中发挥作用的呢?

冲压和车身车间: 用于钣金检测的三维计量解决方案

表面和切边检测

GOM Metrology为钣金检测工艺提供了一个全面的解决方案和安全的工作流程,使用同一系统即可检验表面和锐边特征。ATOS系统结合了高质量测量数据和使用灵活性,不仅适用于测量室,还可以用于冲压车间和原始生产环境中。无论物体大小,ATOS都能创建准确的三维坐标,并生成完整的测量和检测报告。

完整的钣金件检测

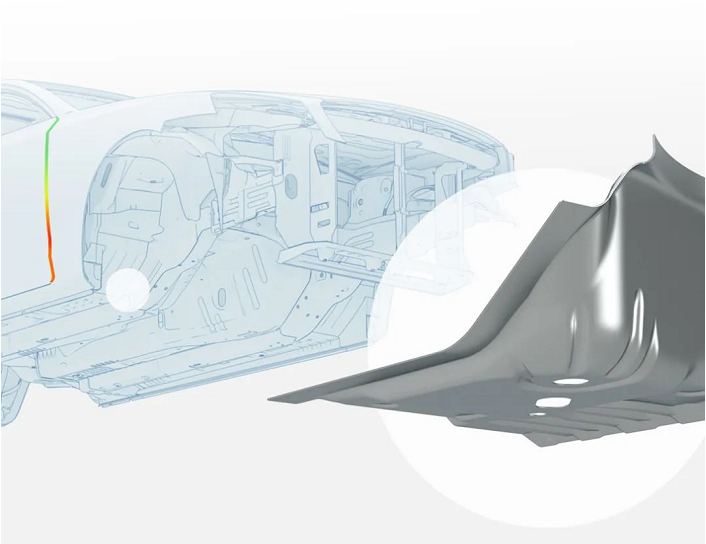

ATOS光学三维扫描仪通过摄取高分辨率的点云获得整个部件的表面几何形状。使用专门为此开发的算法,可以以亚像素精度测量锐边特征。这种综合性测量方法可以测量完整的表面、孔位、修边和回弹、特征线、缝隙、齐平等各类典型的钣金特征。通过GOM软件的示教功能和基于CAD的检测计划,可以实现多个部件的自动化检测。

在装配上的应用:使用三维数据进行虚拟装配分析

用虚拟装配取代精测样架和功能主检具

在装配过程中,单独生产的部件经过组装和分析,形成部件组或完整的产品。在汽车行业中常会使用样板支架等复杂的固定夹具来完成装配工作。ATOS系统可完全取代这种物理装夹为装配件的每个部分生成精准的三维数据,然后在GOM软件中实现虚拟装配。