用于重力铸造的创新型浇口系统

- 砂模铸造

- 低压压铸

- 重力压铸

- 高压压铸

- 消失模铸造

为每种情况选择最合适的铸造工艺取决于:

- 发动机概念/产量

- 技术要求

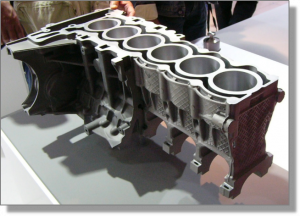

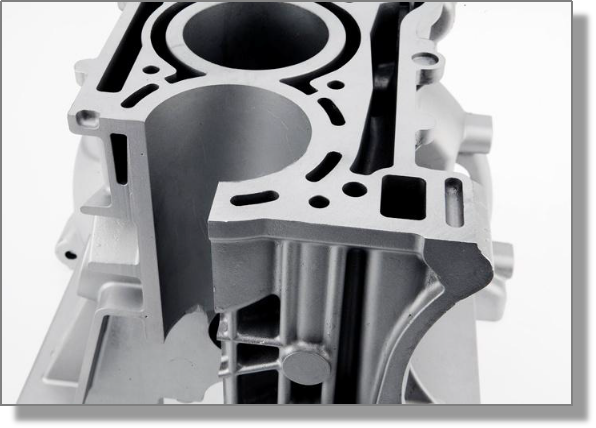

由于特定的产品要求,重力压铸专门用于柴油发动机的气缸盖和曲轴箱

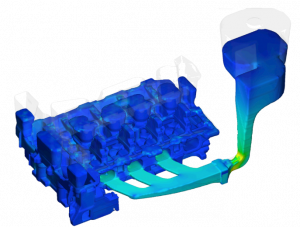

铸造专家尝试改进标准重力压铸工艺:

- 减少铸造缺陷

- 更高的铸造质量/更好的机械性能

- 填充过程中的最小湍流

- 无需浇注盆(减少填充过程中的湍流)

- 无需流道系统(减少开发工作)

- 夹带空气风险低

- 氧化物残留在钢包内

- 任何氧化物夹杂物的风险低

- 充满热材料的立管(良好的喂养)

- 底板可以在整个过程中冷却

- 填充工艺(更好的机械性能)

- 不适用于每个铸件

- 填充过程开始时出现一些湍流

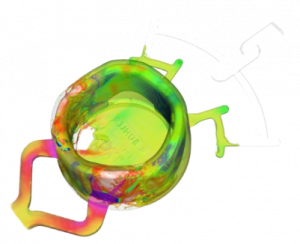

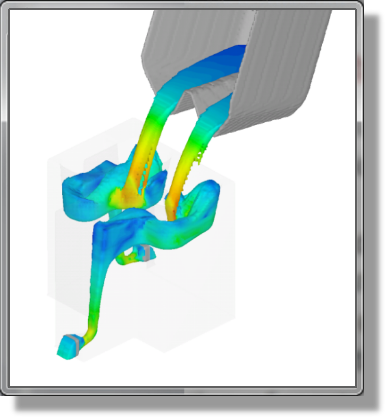

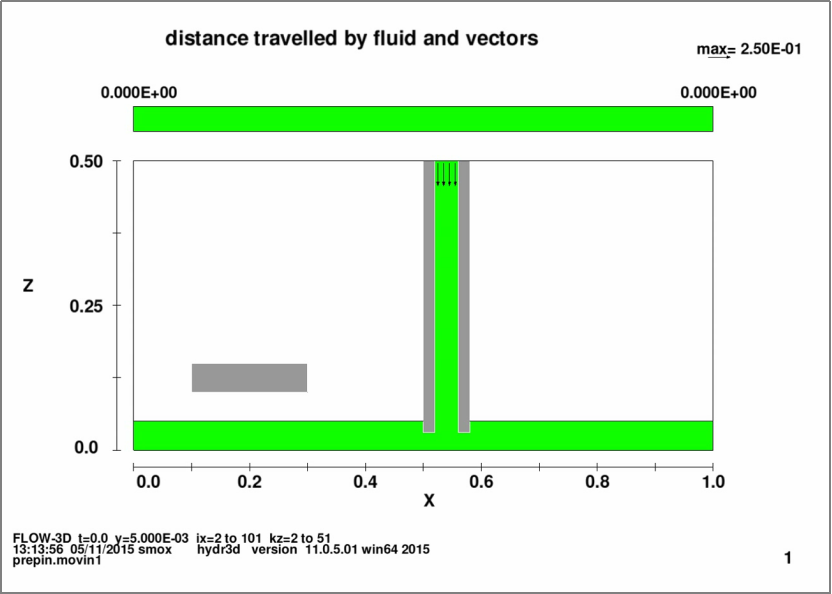

- 填充行为(湍流,速度,…)

- 喷油器中的流体流动

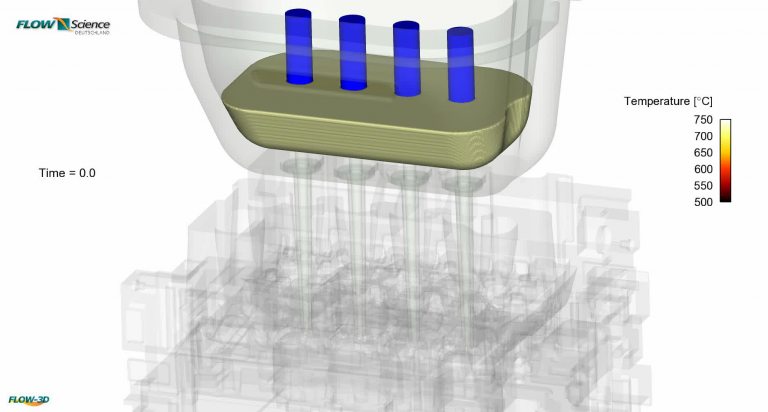

- 温度分布(钢包、型腔、注射器……)

- 可能的铸造缺陷(氧化物、气泡……)

- 工艺参数(温度、时间……)

- 塞子的移动方式

- 钢包移动方式

- 塞子和钢包的设计

- 喷油器设计

- 实验工作量大大减少

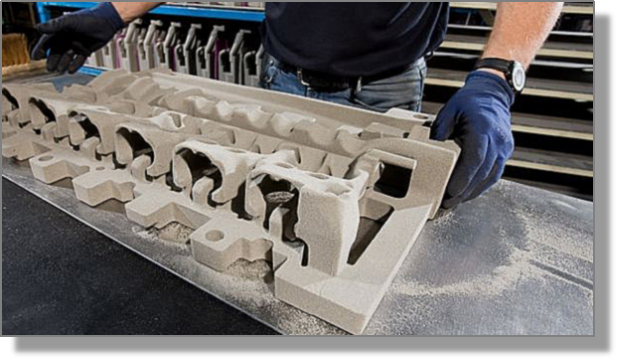

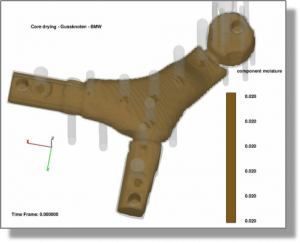

使用无机粘合剂系统的砂芯吹芯和干燥

宝马工厂的轻金属铸造厂于 2010 年推出了一种新的重力压铸砂芯生产方法——传统的有机粘合剂被高度环保的无机粘合剂取代

环境方面:

- 几乎没有污染物排放(燃烧残留物的排放量减少了 98%)

- 工作条件显着改善

- 经济和人体工程学优势:

- 由于减少了芯气,提高了铸造质量

- 生产和降低工具温度

- 所得轻合金部件的强度提高(由于更快的凝固)

“宝马的兰茨胡特工厂是世界上第一家完全无排放砂芯生产的铸造厂。”

工艺步骤:

将型砂(含粘合剂)射入加热的模具中(使用射芯机)

芯子用热加压空气干燥(核心首先在靠近墙壁的薄层中干燥和硬化)

核心内部的水被热空气蒸发(水会在较冷的地区凝结)

空气-蒸汽混合物通过排气喷嘴离开堆芯

水的去除导致芯部硬化(粘合剂的化学反应)

新工艺的引入需要大量的实验

沙子特性的测量(粘度、孔隙率、粒度……)

吹制工艺(填充行为、工艺参数……)

干燥过程调查(方法、设备、工艺参数……)

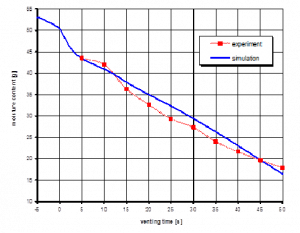

新型芯干燥模型(软件)的开发

- 模拟有助于理解过程

- 不同干燥方式的比较

- 工艺参数研究

- 工具(加热系统、喷嘴、通风口等)和设备的优化

- 大量减少实验

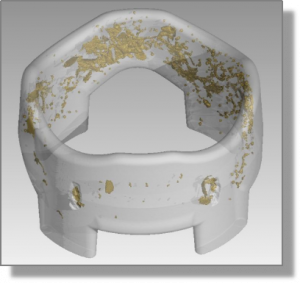

盐芯在高压压铸中的应用

- 汽车行业呼吁:

降低成本

整体设计(减少部件数量)

更高的生产力 - HPDC 中的底切

仅适用于复杂的滑块(高维护)

技术在经济上不适用

- 重力铸造砂芯不适合应用于 HPDC:

- HPDC工艺的高压和高速度强度不足

- 失核技术:

开发完整的新组件的可能性

生产中空零件和复杂的内部设计(底切)

功能集成度高

减少加工、密封和组装工作

未知的新技术

- 材料特性

合理的工艺参数(生产和使用)

盐芯的生产

工艺类型(重力铸造、HPDC……) - 工艺参数

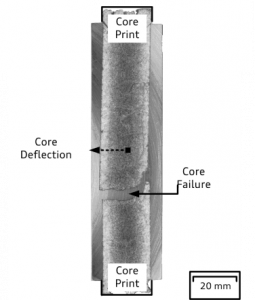

盐芯质量/缺陷(表面、缩孔……)

盐的固化(密度变化非常大) - 盐芯的使用

铸造过程中的高动态力

由于高内浇口速度导致的核心故障

应力导致的核心裂缝(由于温度梯度)

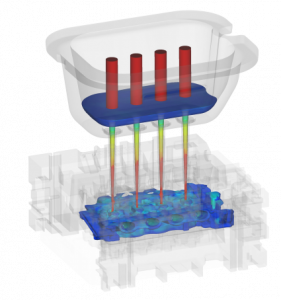

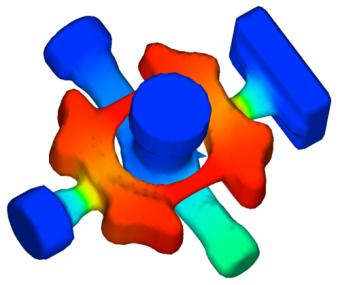

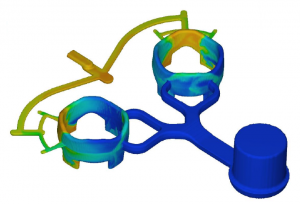

支持开发盐芯用途的模拟

工艺研究(收缩行为,……)

工艺参数的确定

大量减少实验

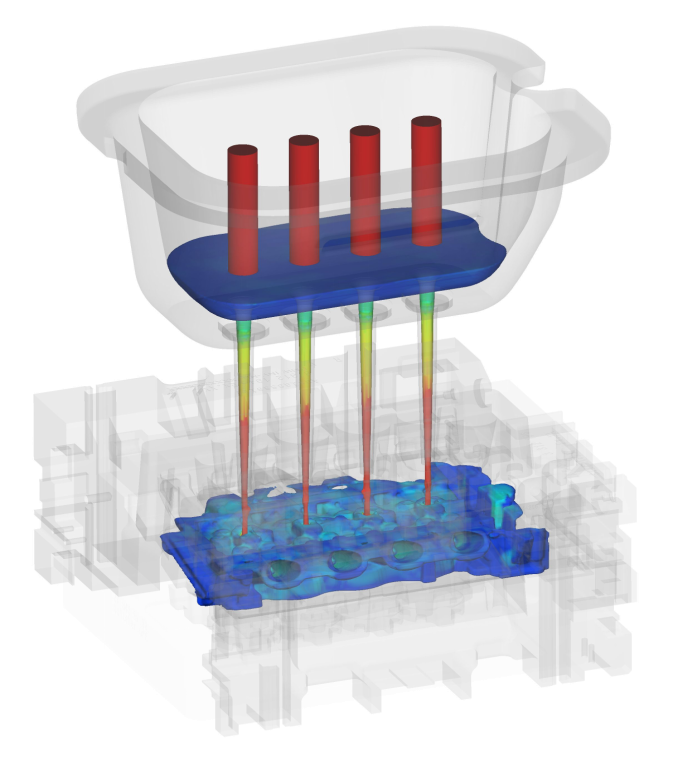

模拟盐芯生产

填充行为

– 可能的缺陷

– 浇注和通风系统的设计

凝固收缩过程

– 表层快速凝固

– 密度变化大

– 收缩系数取决于零件几何形状

– 表面是绝缘体

– 中心区凝固时间长

– 收缩孔

– 应力(可能的裂缝)

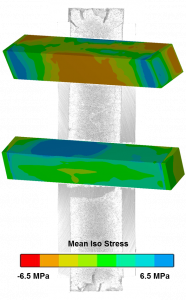

铸造过程中盐芯使用模拟

- 充填固化工艺

- 由于高内浇口速度导致的核心故障

- 允许模拟熔体和盐芯的相互作用

- 填充过程中芯部受力的调查(由于应力导致芯部破裂)

- 热致残余应力