复杂结构件的高压压铸

- 高压压铸嵌件

- 创新的重力铸造内浇口系统

- 使用无机粘合剂系统的砂芯吹芯和芯干燥

- 盐芯在高压压铸中的应用

- 概括

复杂结构件的高压压铸

“高压压铸(HPDC)工艺是一种众所周知的近终形制造技术,可以以低成本提供几何形状复杂的铝合金和其他低熔点合金产品。”

工艺优势:

- 尺寸精度

- 加工余量低

- 薄壁和复杂形状成为可能

- 非常高的凝固率(良好的机械性能)

- 高强度

- 良好的表面质量

- 自动化程度高,生产效率高

挑战:

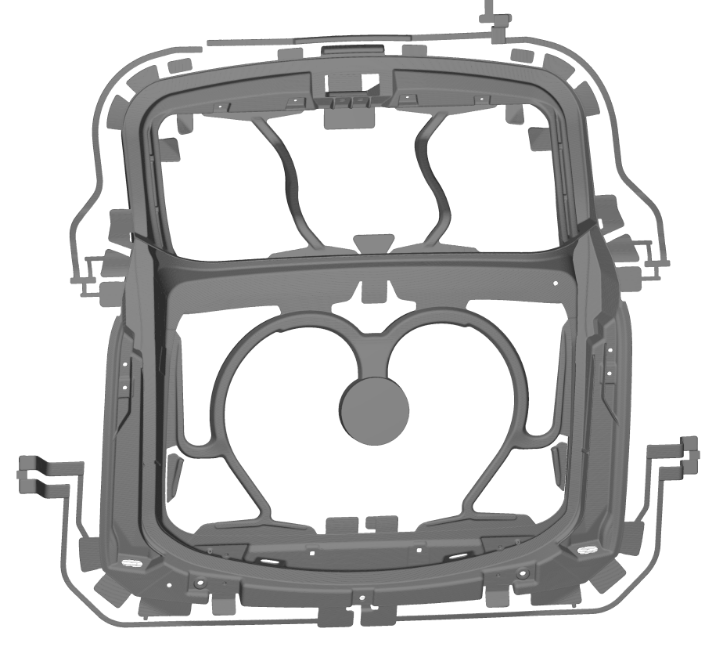

复杂结构件的高压压铸工艺

结构高完整性铝压铸件的要求:

- 减重和零件集成

- 高强度/碰撞性

- 耐腐蚀性

- 可焊接/可热处

- 表面质量

- 无失真,公差

“复杂的结构部件对 HPDC 工艺和工具概念的要求非常高。”

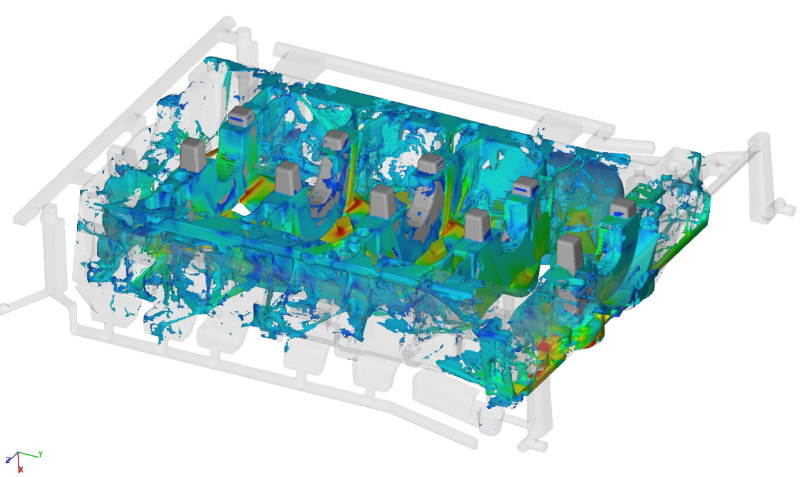

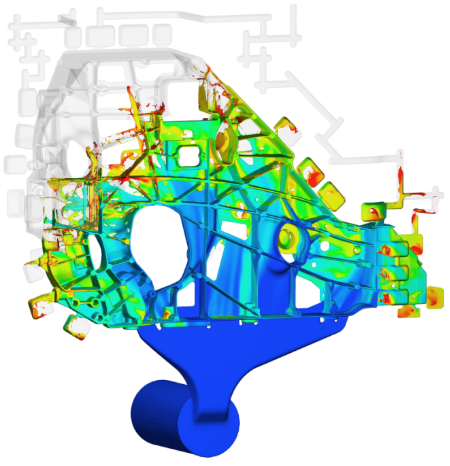

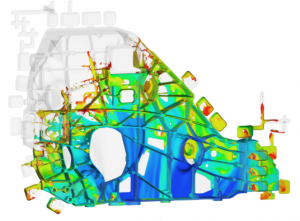

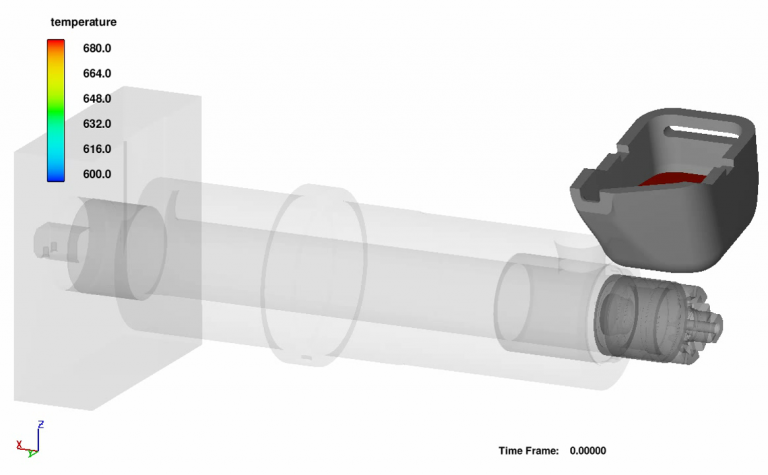

全过程详细仿真分析:

- 热模循环工艺

- 灌装工艺(填充腔室,使用 PQ² 图表模拟活塞运动)

- 凝固冷却

- 残余应力计算

数值模拟应在产品开发的早期阶段开始

- 因功能、生产工艺和材料而产生的设计要求

- 减少开发时间和成本(由于减少了实验循环的数量)

- 铸造缺陷的预防

- 提高铸造质量

产品开发:

- 铸件凝固模拟(包括应力计算)

- 浇注和排气系统(热点、应力、变形……)

- 入口和通风口的定位

- 减少材料堆积

- 避免临界应力和不允许的变形

- 设计优化

铸件设计:

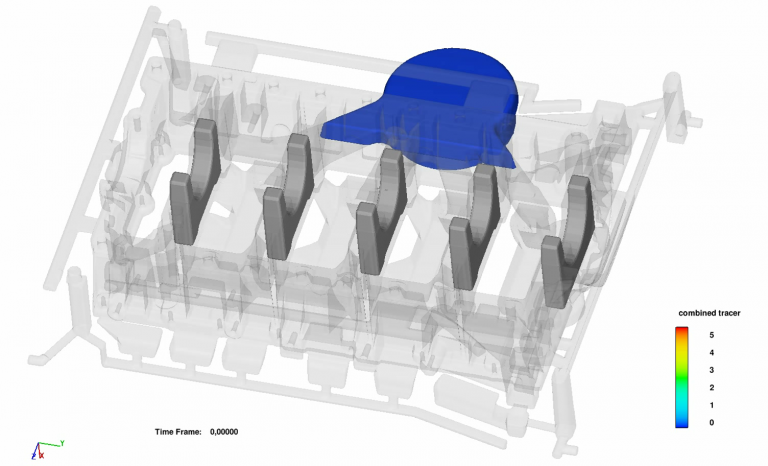

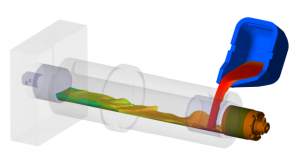

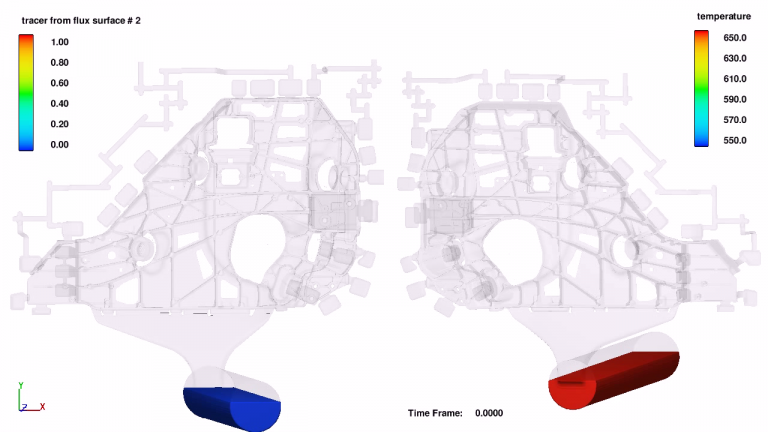

- 以“质量源”作为填充模拟

- 内浇口和排气位置的定义

- 可铸性检查(冷运行、铸造缺陷……)

- 设计优化

- 设计浇注和排气系统的填充模拟

- 铸造系统优化

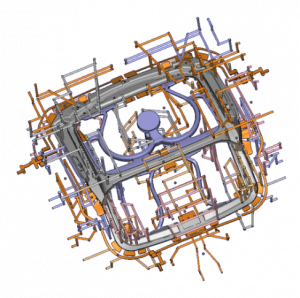

工装设计:

- 凝固模拟

- 热平衡分析

- 冷却系统尺寸及位置(专用冷却设备)

- 工装设计支持

- 热模具循环模拟(带应力模拟)

- 热平衡分析

- 工艺参数定义(时间、温度……)

- 冷却系统优化

- 改进工装设计

- 使用 PQ² 图表、固化和冷却来模拟整个过程,包括填充压射室和活塞运动建模

- 工艺参数定义

- 浇注和排气系统的最终优化循环

- 模具设计的最终变更

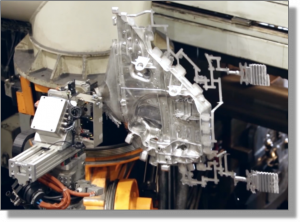

2014年国际铝压铸奖得主:

- 反复试验不会产生可生产的铸件

- 只有在模拟的支持下才能进行开发

- 可铸性、内浇口和排气系统

- 模具设计、工艺参数……

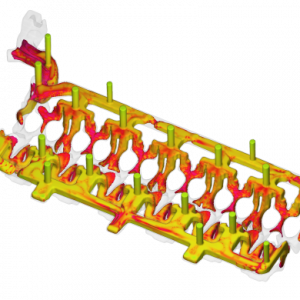

用于重力铸造的创新型浇口系统

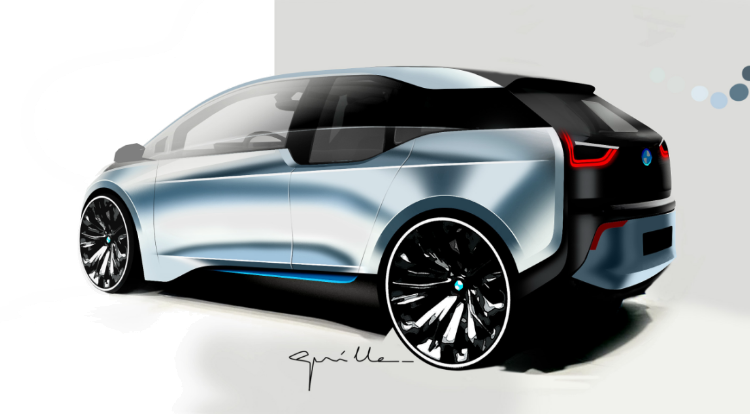

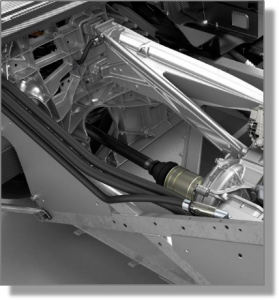

智能轻量化结构

问题:在不影响稳定性、安全性和舒适性的情况下减轻重量

解决方案

- 特别轻的高科技材料

- 现有零件的现代设计

- 好处:

– 更稳定、更安全、更舒适

– 减轻重量和油耗 - HPDC 中的陶瓷嵌件减重

强度增加

改进的性能特征

案例

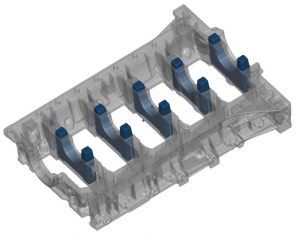

制动盘中的陶瓷嵌件

底板中的陶瓷嵌件

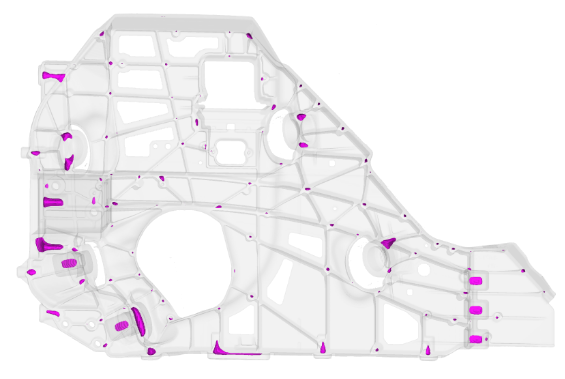

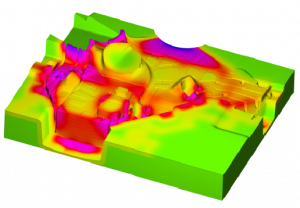

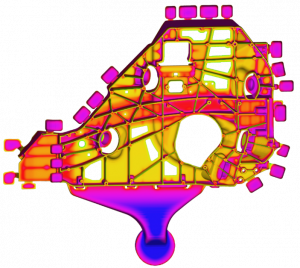

模拟有助于获得答案

分析对填充模式的影响

– 温度、铸造缺陷……

镶件的渗透

– 填充方向

镶件上的力

– 压力和剪切力

对凝固的影响

– 凝固时间

– 铸造缺陷( 收缩孔,…)

热致应力:

模拟有助于优化

刀片的工艺、工具和设计