金属成型

GOM 的光学 3D 测量系统能够确定材料特性,用于冲压、弯曲、拉伸、压制和成型工艺链中,来保证质量的始终如一。它们有助于优化零件和工具的设计和仿真,还加快了工具试用和首件检验的效率。与此同时,光学 3D 测量系统还可以确保高效的生产控制和系列装配分析。

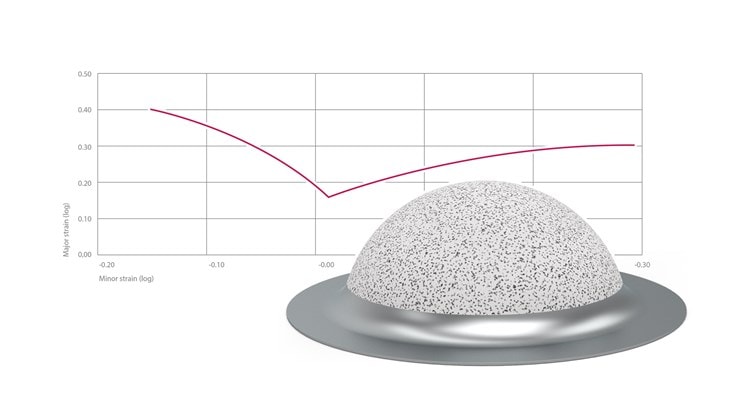

材料特性

钣金材料的充分的材料特性知识为组件的设计、开发具有良好有效表面的功能工具和真实模拟提供了可靠的基础。

而真实的材料特性是可靠模拟和优化产品变型、工具布局和成型工艺的先决条件。

- ARAMIS 系统有助于确定材料特性

设计

3D 数字化有助于快速生成和有效使用 CAD 数据。

实际的 3D 坐标可以对模型、零件和工具进行逆向工程。也就是对这些对象的 3D 几何形状进行全面扫描,然后通过表面重建将其转换为 CAD 数据。

同时这种快速生成可以有效地进行零件检查。在设计过程中,CAD 数据直接提供检测功能。零件一生产出来,就可以立即进行检查。

- 光学测量系统在完整的实际 3D 坐标和 CAD 数据之间提供全自动的全场偏差

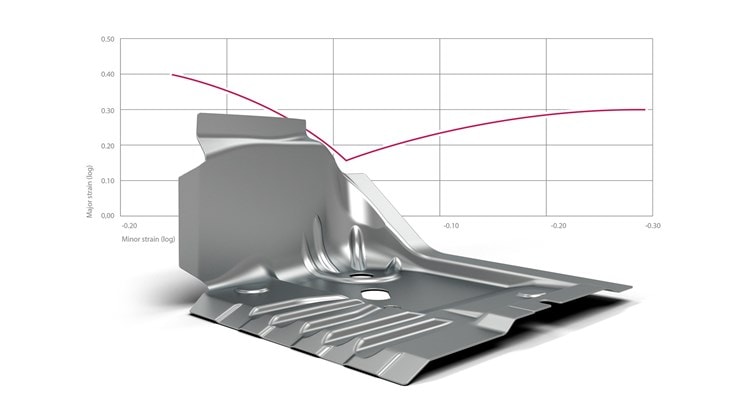

模拟

产品和制造过程采用数值模拟方法进行设计和优化。这些模拟的结果应该尽可能地提供信息。

金属成形过程模拟的一个重要因素是所用金属的材料特性。材料特性会影响零件的变形行为,从而影响模拟计算的准确性。

- 使用 ARGUS 系统,可以根据实验测量检查和优化成形模拟

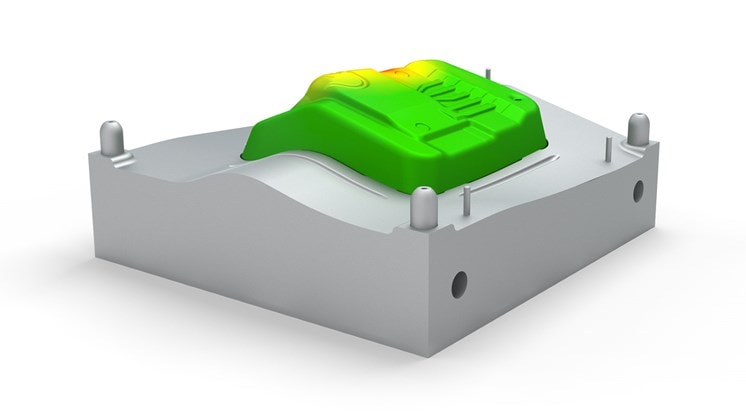

工具零件制造

工业 3D 测量技术有助于解决有关制造和金属成型工具使用的许多重要挑战。

使用光学测量系统可以显着加快工具制造中的某些任务。在工具试用中,可以快速评估工具以检查它们是否正常工作。在工具维护中,3D 计量有助于延长工具的使用寿命。如果工具坏了,可以使用测量技术快速修复。

- ATOS 和 ARAMIS 系统将刀具和试模零件数字化,并为刀具校正创建精确值

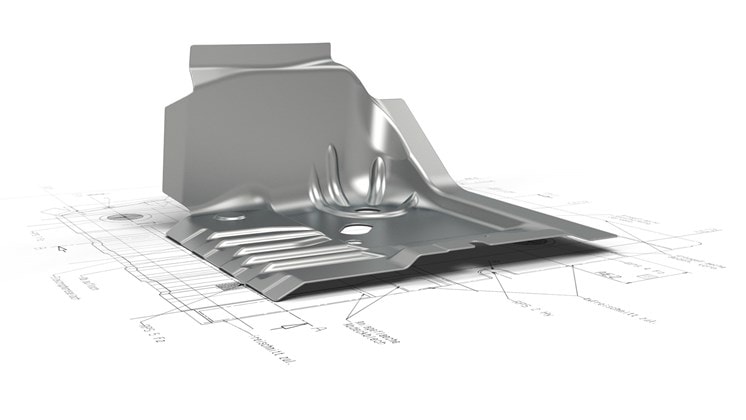

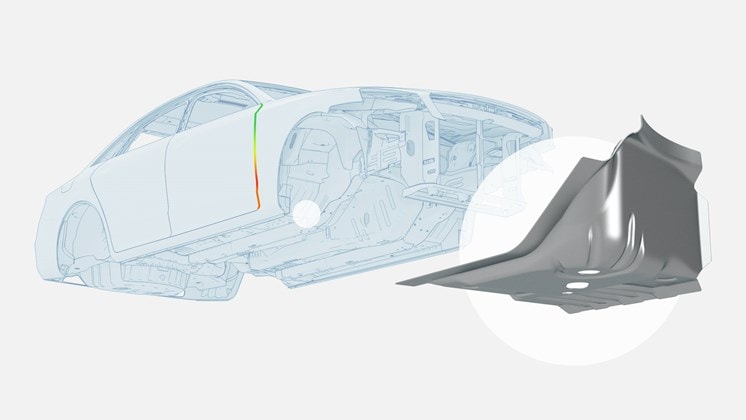

首件检验

首件检验是在批量生产条件下检验生产的零件是否满足规定要求的测试。

为此,对测量计划进行测量形状和位置公差的全面检查,并将生产零件的全场偏差与其 CAD 模型进行比较。

- ATOS 系统允许在 3D 中进行全场首件检测

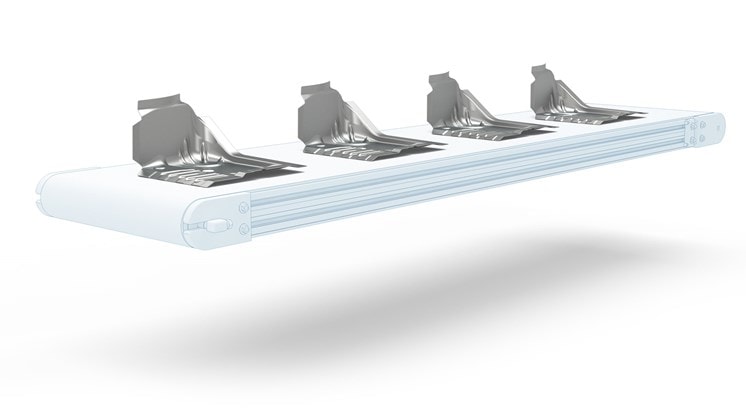

系列检查

工业 3D 测量技术使自动化系列检测和监控生产过程成为可能。

在质量保证中,光学测量系统用于在批量生产期间检查零件。这种测量系统能够实现测量的高通量和高再现性。

它们允许进行趋势分析,以保证生产过程的可靠性。这涉及监控生产过程是否发生变化以及变化的程度。

- ATOS 系统与 ATOS ScanBox 相结合,可在批量生产中实现高量的检测零件。

装配分析

在装配过程中,对各个零件进行分析并将其组装成装配体。在此过程中,将检查生产的零件以评估它们的装配程度、它们的连接程度以及单个实际零件相对于标称模型 (CAD) 的表现。

通常,在装配过程中使用非常复杂的物理夹具进行分析。

- 借助 ATOS 系统,不再需要这些固定装置,并且可以虚拟检查装配

马路科技(RATC)成立于1996年,是以三维测量、三维扫描、逆向工程以及三维打印等先进技术为导向的科技公司客户主要来自汽车、航空航天以及消费品等产业,马路科技在大中华地区共有八个服务点,有超过200名专家提供在地专业技术支持及服务。