注塑、吹塑和热成型工艺中的三维测量技术

在塑料产业中,三维测量技术支持并加快了注塑、吹塑和热成型工艺的所有阶段:从原型和模具制造到首件检测报告,直至装配分析和负载测试。

ATOS是一个光学三维测量系统,可以对原型、电极、模具和注塑件的完整表面进行非接触测量,无需考虑对象的大小。与传统接触式测量技术相比,这种方法可以快速、完整地捕捉到复杂的自由形态轮廓。全域表面测量保证了更快的首件检测和有针对性的模具修正,从而缩短了生产周期。对于伴随生产的质量控制,测量和整个评估过程都可以实现自动化。

材料属性

材料制造商使用测试程序来确定材料特性并创建材料卡。对塑料特性的了解是充分进行部件设计(CAD)、开发功能模具、现实模拟(CAE)以及优化产品变体、模具布局和注射成型工艺的可靠基础。GOM的光学三维测试系统ARAMIS提供材料试样的全视野测量,以确定材料特性和参数。

零件设计(CAD/PMI)

如果零件的CAD模型在设计时已经提供了检测功能,那么三维测量规划和检测可以直接在PMI数据集.上以无图纸的方式进行(FTAMBD数据的导入和评估)。此外,由GOM的非接触式ATOS系统获得的全域的几何形状,如果需要进行模具修正,可以将部件和模具的几何形状重新输入到现有的CAD数据中(高级CAD建模)。获得的三维测量数据也可用于创建逆向工程的设计数据。

仿真和验证(CAE)

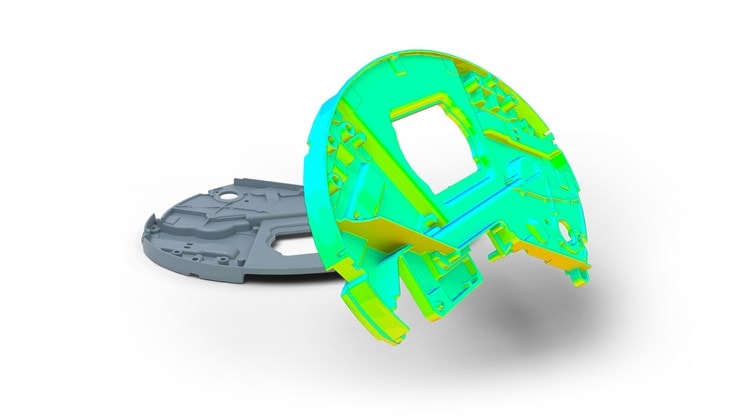

仿真的作用是计算和可视化模具填充、浇口、保压压力、温度控制和注射成型零件的填充时间。其目的是通过预测ARAMIS系统在材料测试中确定的工艺参数和材料特性,来防止错误,并优化材料的使用、周期时间和设备尺寸。真实的部件几何形状可以由ATOS系统采集,并与模拟数据进行数值比较,以优化和验证模拟模型。

模具和电极(CAD/CAM)

在模具和电极的生产和维护过程中,三维数字化可以节省时间和成本。在早期阶段的过程控制减少了迭代循环,特别是对于多腔体。名义-实际的比较有助于控制模具数控加工过程中的各个步骤。在试加工中,GOM的ATOS系统测量复杂的几何形状,为特定的模具修正和较低的材料投入提供3D数据。

关于光学检测相关的技术与产品资料,欢迎与马路科技联系。

马路科技作为德国 GOM 中国公司授权经销商

我们会提供了各种学习途径,比如定期的培训计划、线上/线下的研讨会和相关的铸造展览会

为用户以及想了解和学习的人们提供专业的持续教育。