金属压铸成型是将融熔金属在较高的压力下,以高速度充填入压铸模具,并使金属液体在高压状态下凝固而形成金属压铸件的过程。他是目前所有金属铸造成型方法中效率最高的一种。

但是在目前压铸成型的应用上,还存在着一些限制:

- 压铸合金的种类受到限制;

- 压铸模具造价成本较高,制造周期较长,对于批量较少的对象,在应用上受到一定的限制;

- 压铸成型过程中,模具和压室内的气体常以气孔或疏松的形式存在压铸件上,影响性能及后续的加工性。

2008年,Flow Science 推出全新版本专门用于铸造制程的数值仿真软件——FLOW-3D Cast V5 。它可以让用户快速评估产品可能发生的问题、模具配置设计以及制程参数影响等,并对解决上述问题有所帮助。

FLOW-3D Cast 凝固分析与变形分析

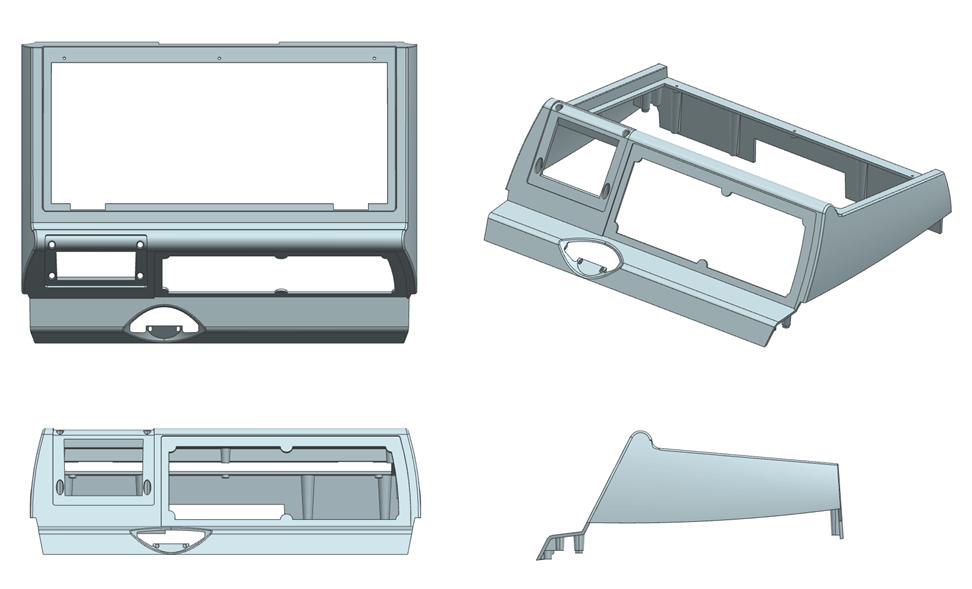

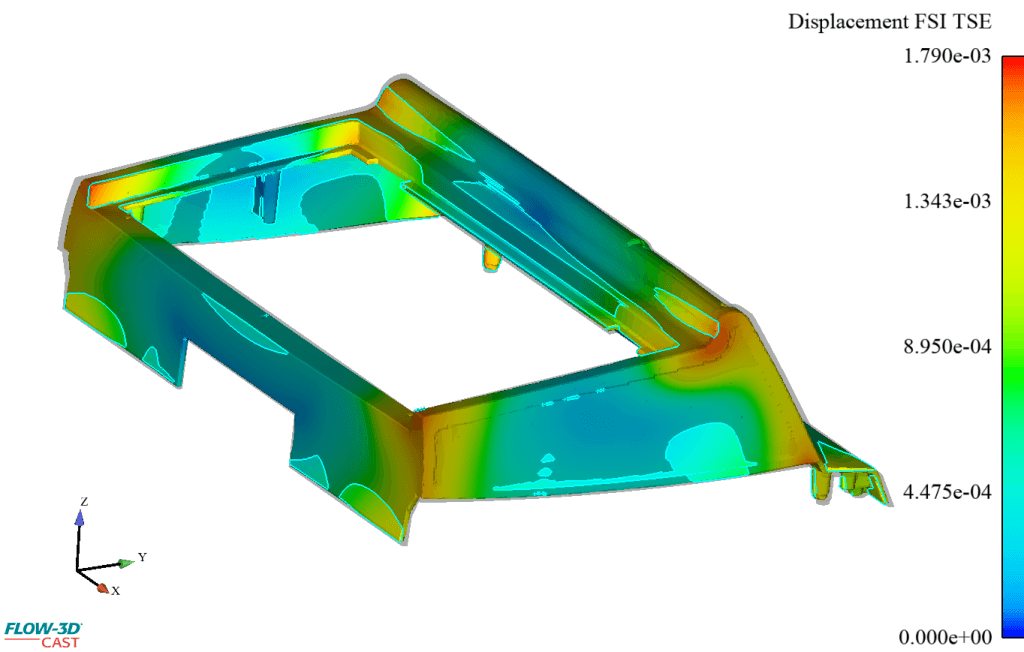

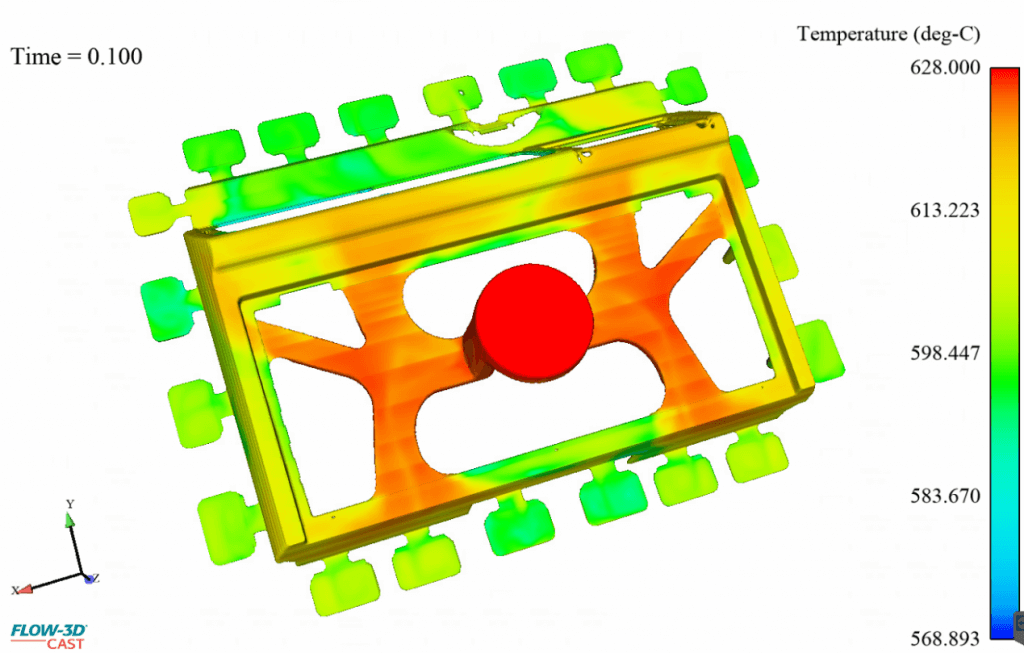

下图为一金属框体,需要采用压铸制程制作。成型材料为 ADC-12,模具材料为H13。以密度 2.7g/cm3换算,重量约为 2600g。长宽高约为 500mm X 400mm X 160mm。

分析软件不但可应用于模具设计,在此之前可以先利用FLOW-3D Cast 的凝固及变形分析,判断铸件成型后的一些问题,以便在进行模具时做更精确的判断。

凝固分析+变形分析

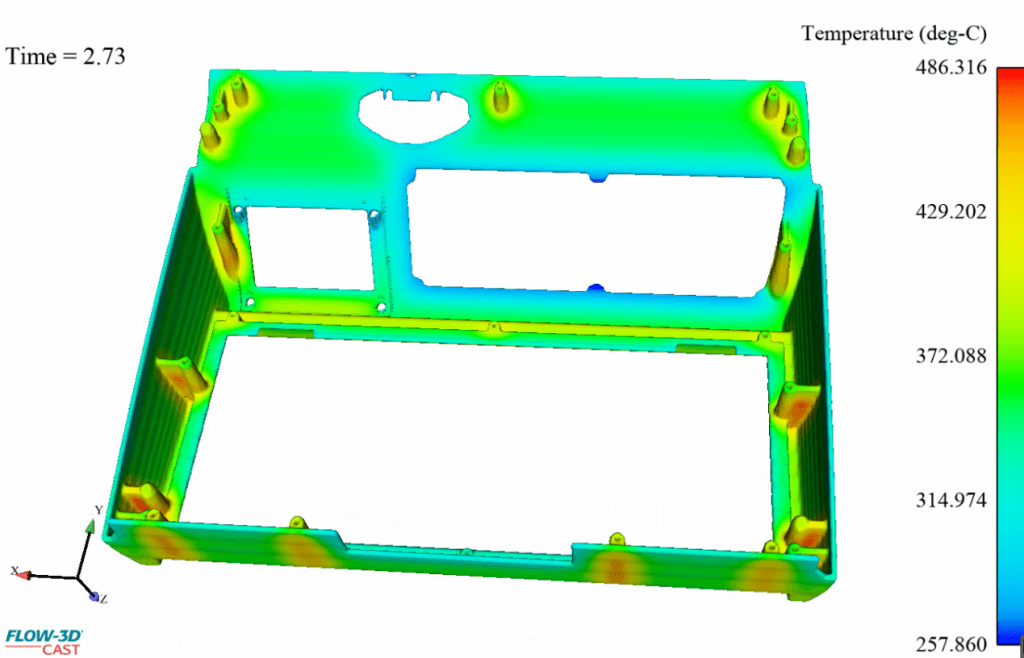

尚未进行任何的浇注系统设计时,我们可以假设铸件从完全填满金属一直到冷却后取出的状况。这段过程中主要用来判断金属铸件可能发生的热点位置及温度变化,这可以让模具设计人员在未来进行浇注系统设计时做基本判断。

FLOW-3D Cast V5将铸造制程做了细部分类,使用者可以在最短时间内完成基本设定。此处仅需选择高压制程,后续相对应的设定项,软件会自动生成相关参数进行填入。选定制程后,就可决定仿真项目。即便是在还没有建立流道系统的状况下,FLOW-3D Cast 仍然可以让使用者进行凝固及变形计算。先取得部份分析结果进行判断。

单纯执行凝固分析,假设模具等温,铸件刚开始也是以等温形式完成充填。凝固分析可用来判断铸件在凝固结束时的温度分布,进而判断产品肉厚对于温度场的影响。

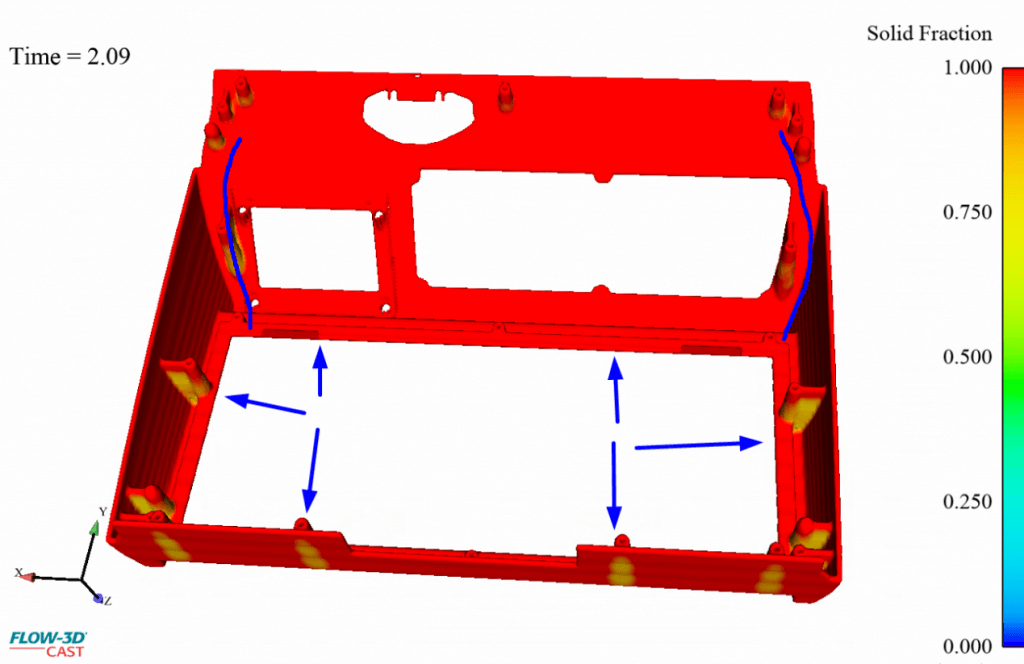

再根据凝固率进行判断,蓝色箭头应该是适合摆放进料点的位置。因为上方左右两侧的 boss 刚好在充型路径上,评估中间应该不需要架桥 (可减少二次加工)

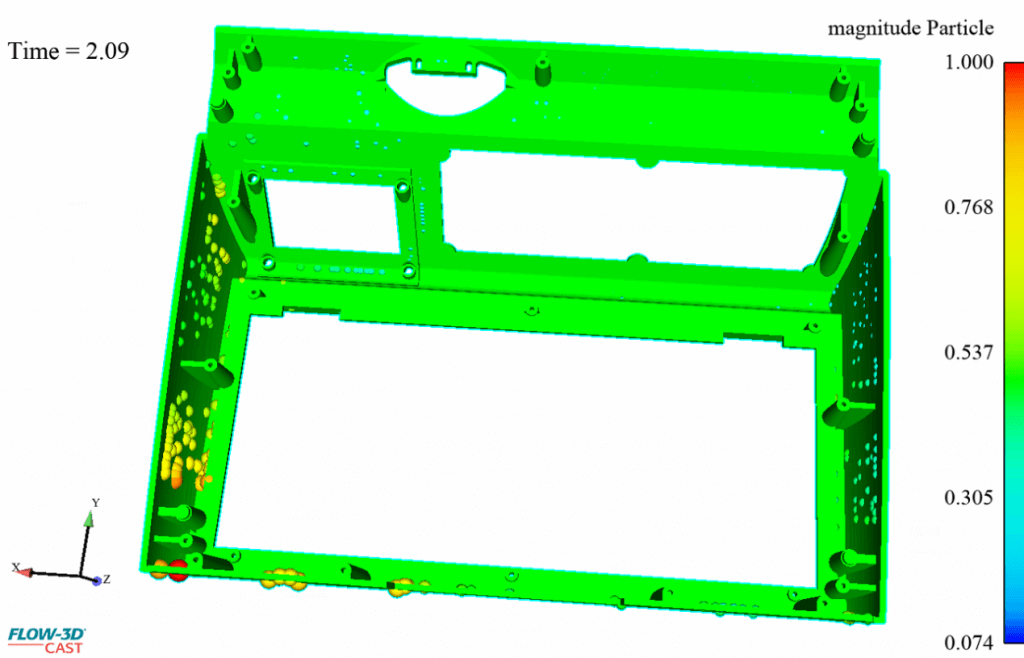

另外,FLOW-3D Cast 提供热点(Hot spot)分布信息。热点指的是凝固结束时缩孔可能发生的位置,以质点形式表示。颜色代表尺寸,设计人员可根据热点位置分布判断未来哪些位置可能会发生缩孔,在溢料井位置设计时可列入考虑。

凝固结果用来协助设计人员决定进料位置以及溢料井位置,变形结果则是用来预测产品是否会因为局部肉厚差异造成铸件变形或凹陷。

铸件变形计算数据来自于凝固分析的结果,藉由不均匀的温度分布与产品的设计强度,可以计算出最后可能的变形方向。FLOW-3D Cast 能够将变形量大小以颜色分布的方式显示在铸件上,搭配原始未变行前的位置,搭配放大变形倍率,使用者可以很清楚的评估铸件在成型后可能的变形方向,进而判断其与未来其他零件的组装会不会发生不预期的干涉问题。由于这个结果尚未考虑流动充型影响,但是对于铸件本身肉厚造成不预期的变形可做阶段性的评估。

FLOW-3D Cast 充填分析

金属融汤在压铸机压射充头的压力作用下,以压射冲头的速度推动融熔的金属融汤,经过浇注系统到达内浇口,然后充填型腔。在同一条件下,融熔金属通过内浇口的速度可以认为是不变或变化很小。通过内浇口的线速度称为内浇口速度Vn。

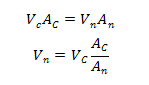

根据连续性原理以及金属液体的不可压缩性,金属液体以压射冲头速度Vc流过压射冲头截面积为Ac的体积,应该等于内浇口速度Vn流过内浇口截面积An的体积,可以用下列公式表示:

影响内浇口速度的主要因素在于压射冲头的速度与内浇口截面积。由于压射冲头的速度为机台调整速度,对于模具设计人员在设计时的重点,就在于如何控制内浇口截面积,使得机台能够在常用的使用速度下得到最佳的内浇口速度值。

内浇口速度对于压铸件的表面粗糙度以及内部组织致密度有很大的关系,选择内浇口应该从以下方面考虑:

- 压铸件形状复杂时,应采用较高的内浇口速度;

- 压铸件壁厚较薄时,内浇口速度建议提高;

- 金属流动长度越长,内浇口速度建议提高;

- 压铸件表面要求较高时,内浇口速度建议提高;

- 合金浇注温度或模具温度较低时,内浇口速度建议提高

表1-1为常用合金之内浇口速度建议值

在取得参考资料后,可以先根据之前的模拟结果,进行浇注系统设计。

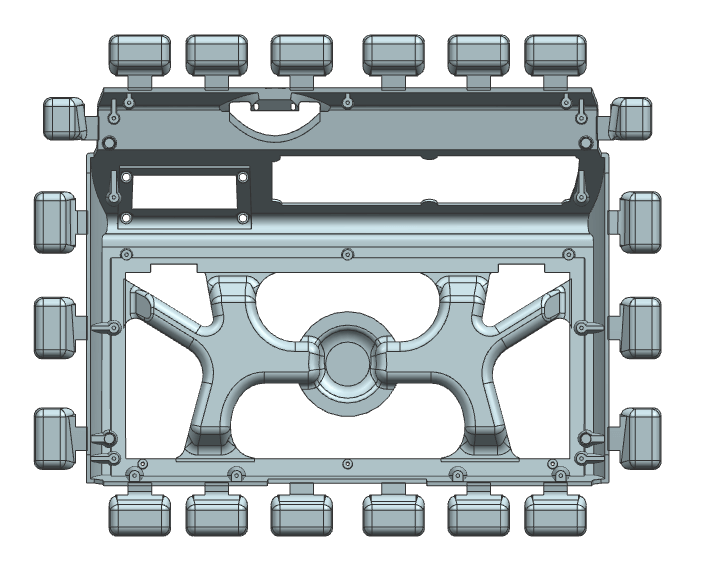

下图为浇注系统设计图面(含流道及溢料井)

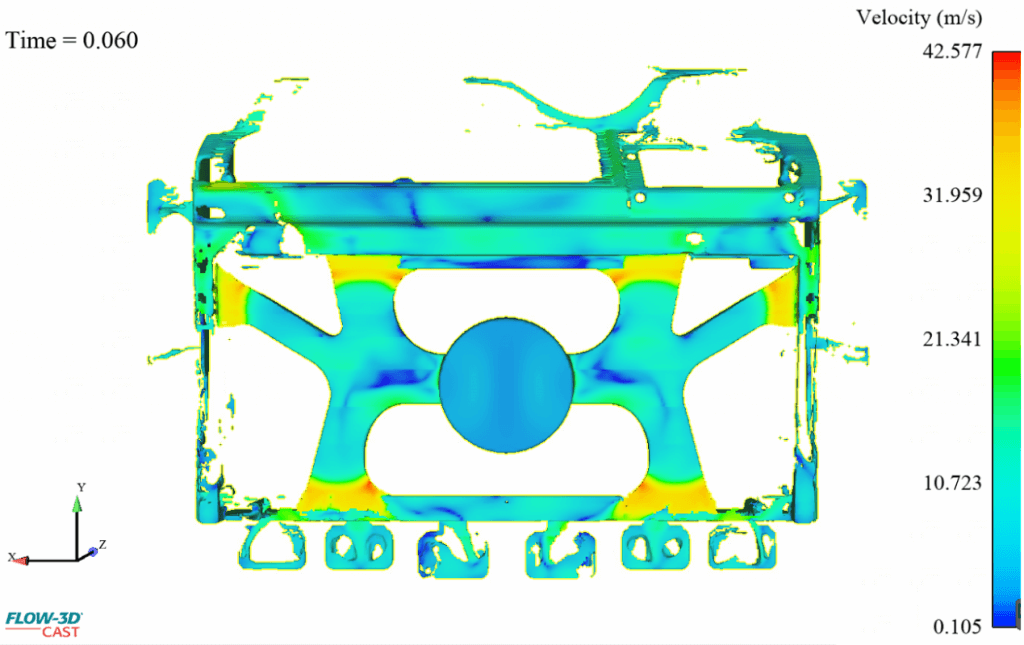

完成图面设定后,启动 FLOW-3D Cast 充填模块。充填分析结束时,首先必须确认的分析结果是内浇口速度。如前所述,内浇口速度必须在合理范围内,否则执行分析得到的结果是没有意义的。

以 Iso-suface / Fluid / Velocity 输出速度结果,可确认通过内浇口的速度大约是 42m/sec,在铝合金成型条件建议范围内。所以后续的结果可以进行判断及评估。

确认速度合理后,再开始检查相关的结果。

一般而言,铝合金高压铸造至少会检查下列三项结果。

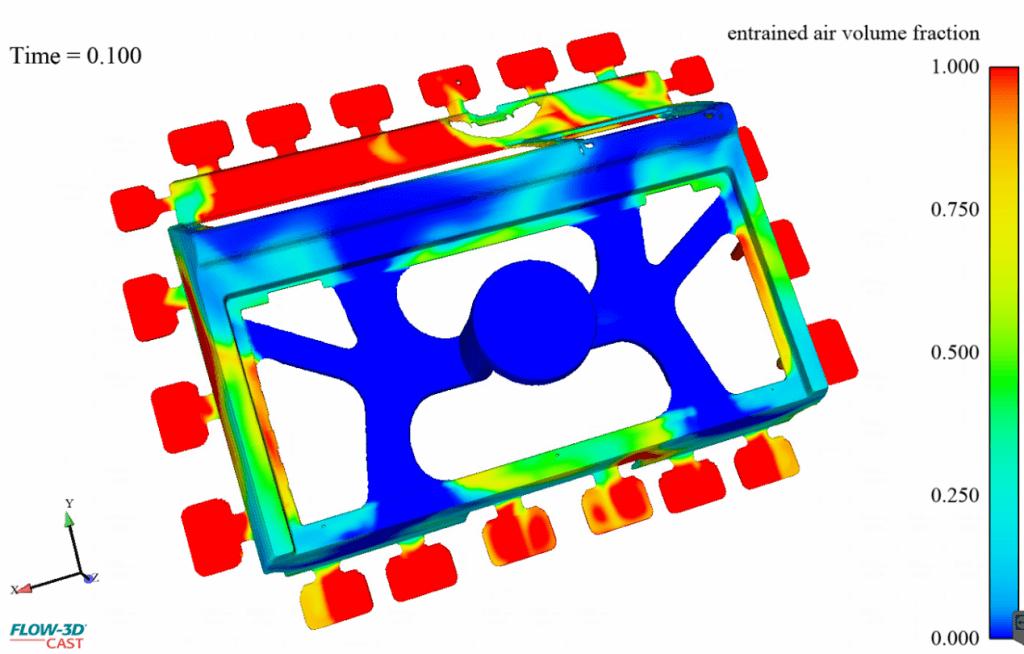

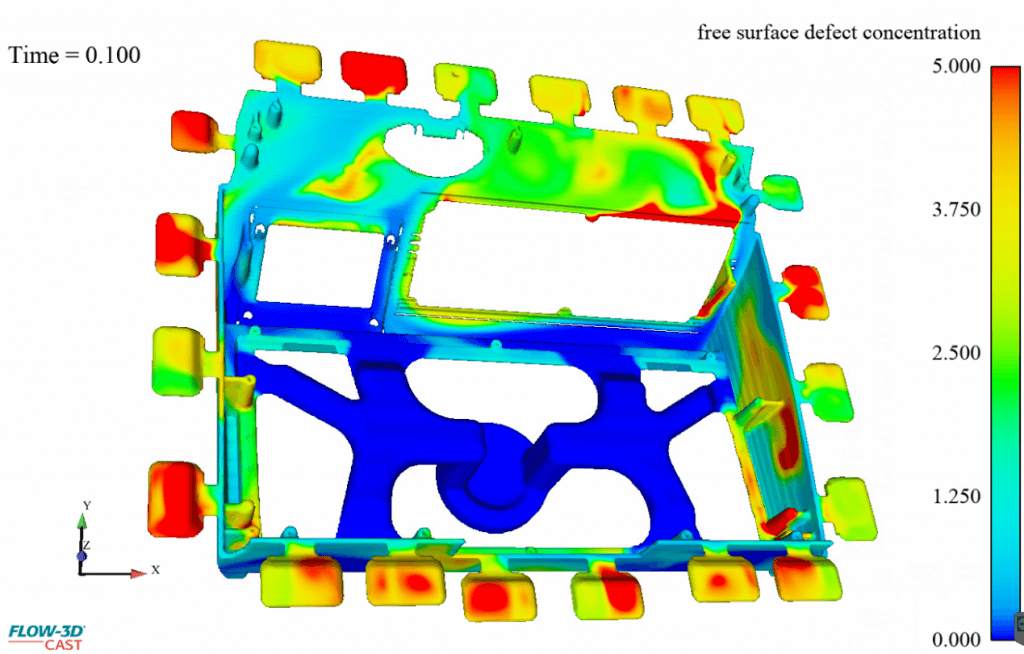

温度场、卷气,以及氧化膜。

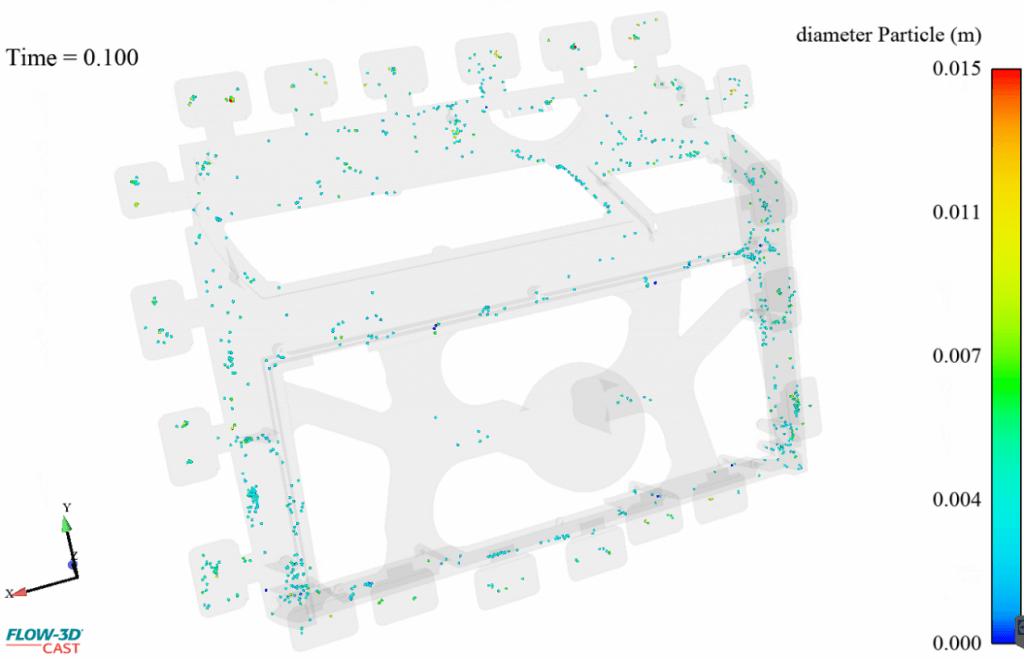

除此之外,FLOW-3D Cast V5多了穴蚀气泡追踪,对于卷气位置可以做更精确的预测。

金属压铸具有其他制程无法相比的优点,在工业技术快速发展的年代,会得到越来越广泛的应用。尤其在大量生产中,虽然模具成本较高,但是其生产成本可得到大幅度的降低。采用金属压铸制程,有其积极和明显的经济价值。

2018年最新发表的 FLOW-3D Cast V5.0,大幅度简化了数值仿真设定,强大的数值模拟技术以及预测缺陷的新工具更可协助开发人员缩短设计周期,同时降低产品的生产成本。在高压铸造制程上,可提供开发人员在进行判断时有更完整的数据,在产品开发上可以掌握更多的细节,提高产品生产良率。

马路科技(RATC)成立于1996年,作为FLOW-3D公司在中国区经销商已长达25余年,是以三维测量、三维扫描、逆向工程以及三维打印等先进技术为导向的科技公司,客户主要来自汽车、航空航天以及消费品等产业。马路科技在大中华地区共有八个服务点,位于:北京、青岛、上海、昆山、宁波、东莞、成都、台北、台中、台南,有超过200名专家提供在地专业技术支持及服务。