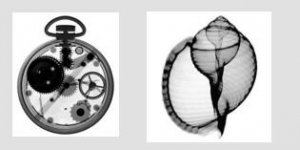

一般光学检测设备大多采用光照射物件表面,透过光线的反射原理来达到外观尺寸的量测,但许多细小或肉眼不易检视的特征,往往无法准确进行量测。而 CT 工业计算机断层检测系统,可穿透物体表面直达中心,看见内部缺陷,由外到内都一目了然,更能批次批量进行检测,大幅提高效率。

何谓 CT 工业计算机断层检测?

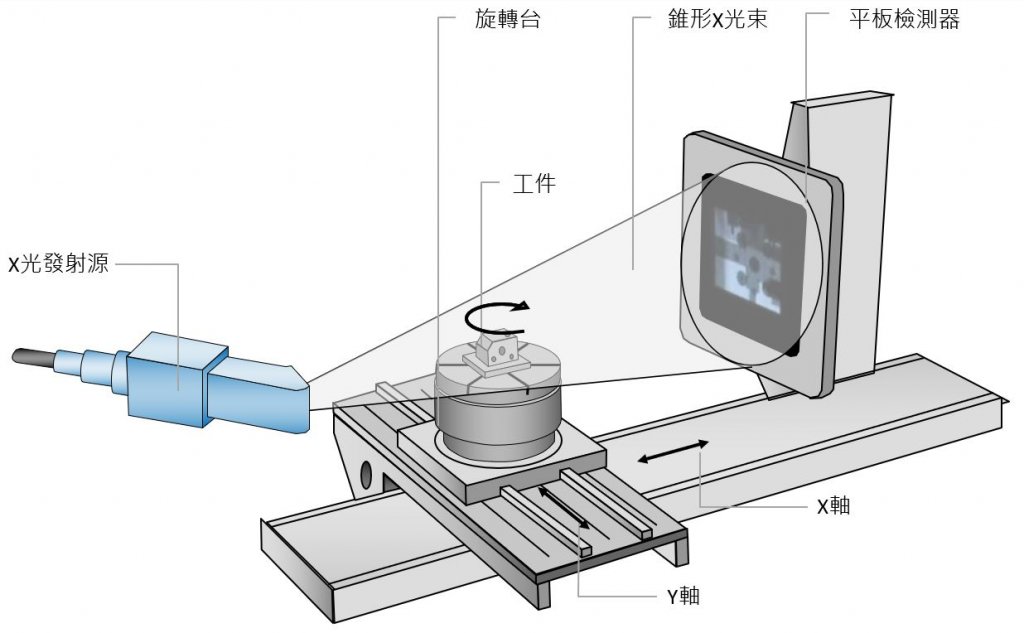

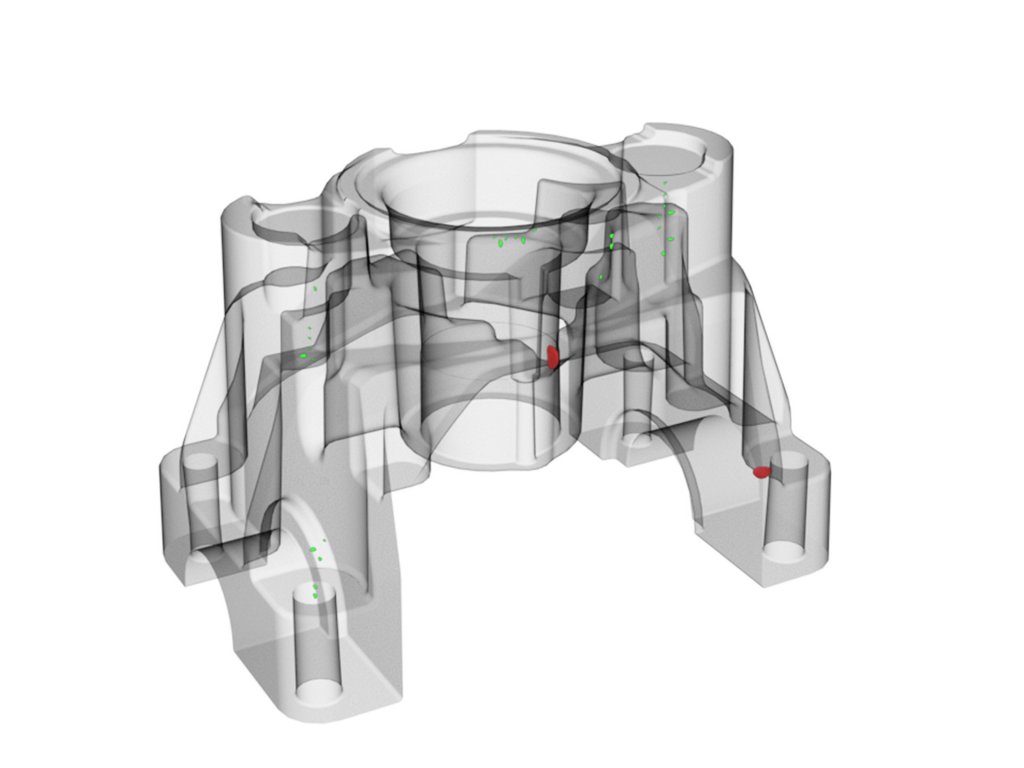

透过 X-Ray 射线可穿透物体的特性,结合影像重建技术,还原 3D 数位资料。

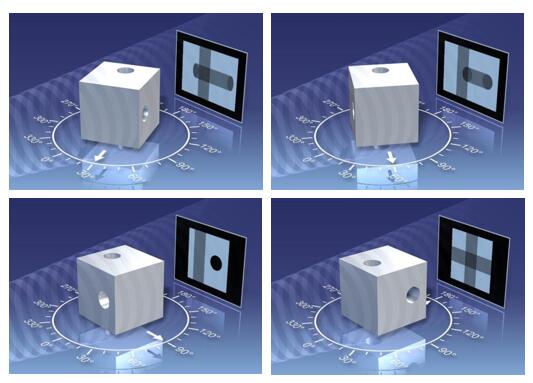

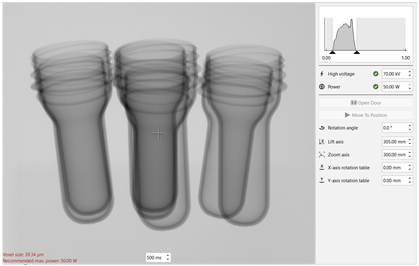

工业CT的工作原理:藉由发射器射出X-Ray射线,照射位于中间旋转台上的工件,旋转台可以进行前后、上下的移动及旋转,以藉此获取工件在不同角度位置的 2D 影像,再将获取的影像进行 3D 重建,运算成3D数位资料,就能依照需求对其做撷取及使用。

工业CT 计算机断层扫描与X光机的差别

| X光机 | 计算机断层扫描 | 计量型计算机断层扫描 |

| 可透视 | 可透视 | 可透视 |

| 非破坏检测 | 非破坏检测 | 非破坏检测 |

| 2D影像 | 3D影像 | 3D影像 |

| X | 透过虚拟切面影像进行分析 | 透过虚拟切面影像进行分析 |

| X | 几何精度较低的分析 | 清晰的几何形状比较 |

| X | X | 全尺寸量测 |

| X | X | 虚拟装配检验 |

| X | X | 孔隙率及探伤分析 |

| X | X | 材料检验 |

| X | X | 同时可以做为逆向工程使用 |

而蔡司的 METROTOM 系列就属于计量型计算机断层扫描,而有别于一般的CT系统,ZEISS METROTOM 拥有更高的精度,且根据国际规范 VDI 2630 P1.3 做可追朔的精度验证。

工业CT 计算机断层扫描的产业应用

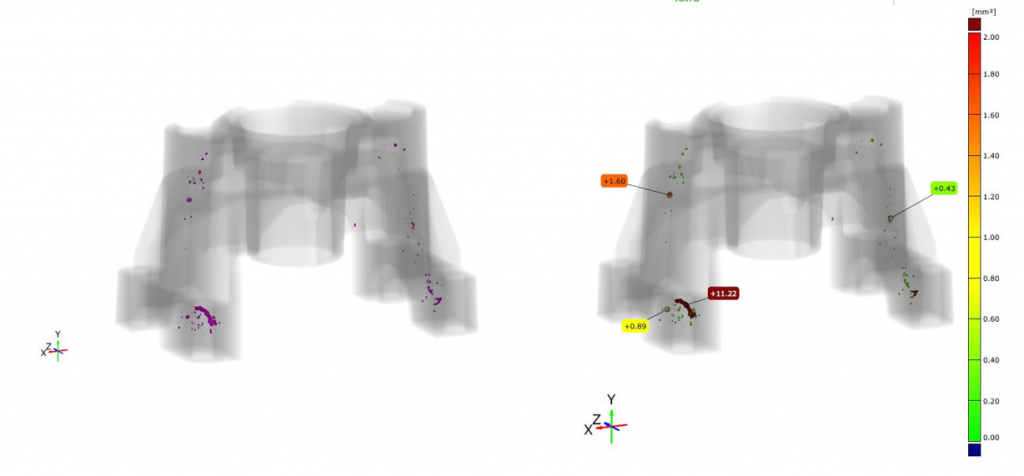

铸件的气孔检验

在制造铸件的过程中,气体在金属液结壳之前未及时溢出,会在铸件内生成孔洞类的缺陷。产生气孔后,将会减小其有效承载面积及金属本身的连续性,且在气孔周围会引起应力集中而降低铸件的抗冲击性和抗疲劳性,造成成品质量不良的问题。而透过蔡司工业CT计算机断层扫描,可透视工件的内部情况,其最大的优势即无损检测,表面不需经过处理、不用破坏工件即可检验。

一般X光机在检验上面临的问题是:

- X 射线功率低,穿透效果不佳

- 无法判别缺陷位置及大小

- 判别大多基于人为经验的判断

- 无法将缺陷数据化,作为修正的依据

升级工业CT计算机断层扫描:

- 从2D的缺陷检验提升至3D报告,前后方位从相对变绝对

- 将气孔尺寸量化,有效且确实的改善开发阶段中所面临的铸件气孔缺陷问题

- 使用完整的气孔缺陷检测工具,避免人为透过经验来判断的误差

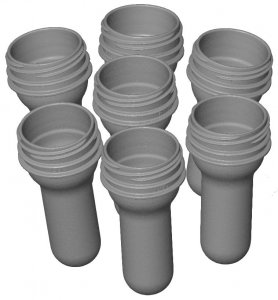

工业CT批量检测提升效率

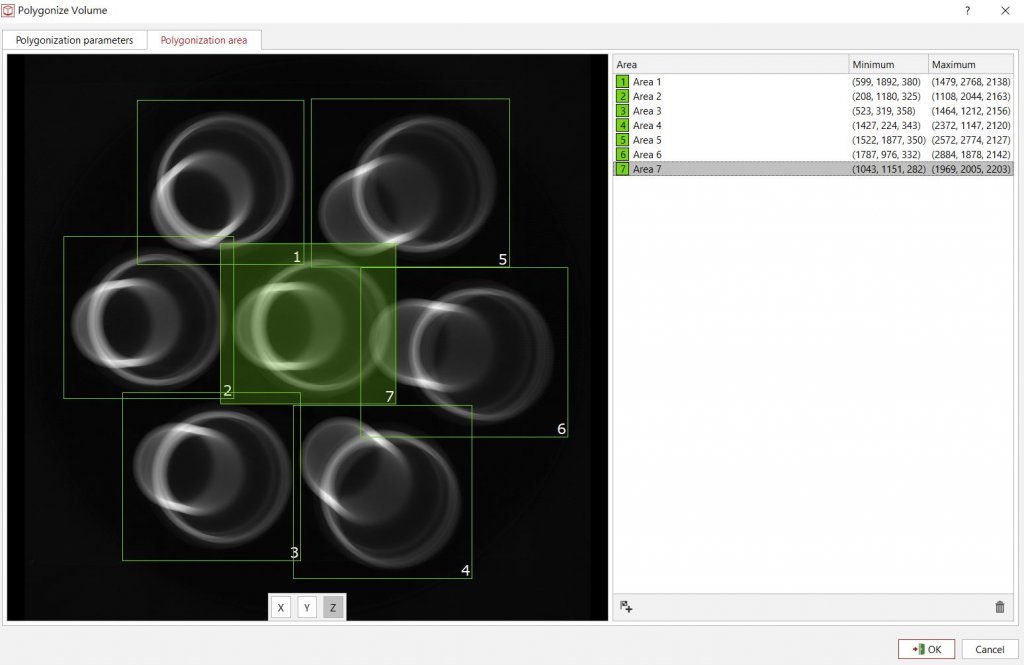

蔡司工业CT 除了用于单一物件的扫描上,在批次扫描也能有很大的成效。 与一般检测设备的不同,工业CT 仅需要利用简易治具,依照扫描物件需求进行切割,其中最容易取得的材料即为保丽龙,成本低廉且制造容易,如图所示,将工件放置于保丽龙内,即可进行扫描。

在相同条件下,扫描1件及5件的时间是一样的,扫描效率立刻提升5倍。

| 扫描件数 | 1件 | 5件 |

| 扫描时间 | 15 min | 15 min |

| 平均1件耗时 | 15 min | 3min |

而 ZEISS METROTOM 配合软件,可设定分区运算样件,各自输出mesh,进行分析并且输出报告

计量型 CT 可以为检测带来更大的进步

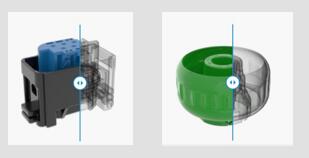

除了缺陷检测,也可以有效的全尺寸量测

即使有细小特征也不必破坏工件,蔡司工业CT 都能看得到。完整且清晰的 3D 数位档案,全尺寸、型面误差,所有需求皆可透过 蔡司工业CT 获取。

批量扫描提升检测效率

使用在低密度的物件上,例如塑胶、铝件等,在相同的时间可一次量测多件,且同时输出个别报告,大幅提升检测效率。

精准的缺陷分析

不论是铸件的孔洞亦或PCB上的细小电路,一键透视物件内部的问题所在,不论是孔洞的位置、大小、电路板的失效位置、物体表面的裂缝,再不必再耗费人力成本找寻问题。