涡轮叶片3D测量检测

涡轮叶片是现代航空发动机的核心部件,它负责将高温高压的气流转化为发动机推进力。民用航空发动机高压涡轮身上的单个叶片所产生的动力是一辆小型家用汽车发动机的十倍以上。这些叶片必须在极端恶劣的高温环境下维持正常运转,生产最大动力,重复突破物理极限(难度相当于让冰块在200ºC烤箱里保持不融化)。因此,涡轮叶片必须以超越固有精度,设计和检测标准的绝对质量来实现性能和效率最大化,延长使用寿命。GOM光学三维扫描仪在涡轮叶片3D测量上有何解决方案呢?继续向下了解

我们的解决方案

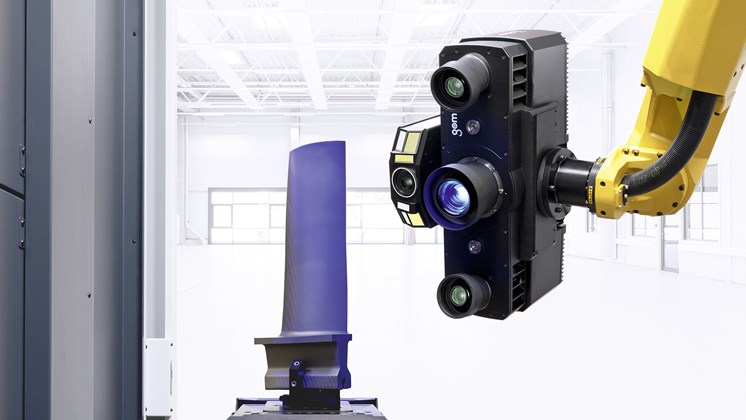

GOM ATOS 光学三维扫描仪3D测量头是涡轮叶片行业信赖的功能强大的创新解决方案,可为企业提高产量,缩短产品上市时间,加速新型发动机项目进程。GOM ATOS三维扫描仪3D测量系统具备高速,准确的测量和检测能力,能从各个方面确保涡轮叶片质量,包括:

• 铸件测量,精度和翼型特征

• 使用GOM CT测量蜡制或陶瓷型芯

• 用于翼型仿形的自适应加工—优化形状和边缘几何形状以满足高效率目标

• 维修工程

• 机翼和前导流罩涂层

• 首件检验报告

设计和与组成

涡轮叶片设计持续向更高性能,更长使用寿命和更高燃油效率看齐。随着叶片型面越来越多样,装配组件不同,加上各种复合材料铸造工艺的融合,涡轮叶片的结构设计日趋复杂,3D测量难度大大提升。叶片设计和材料对发动机性能和强度有重要影响,精度失准可能导致能量转换损失,引发叶片故障,因此确保零件尺寸精确就显得尤为重要。针对翼型横截面区域,对齐,叶片轮廓,后缘半径和叶根部位形状,需要以无损方式进行3D测量 ,这对传统的测量方法是一个挑战。

ATOS 5 for Airfoil

叶片三维扫描测量系统

ATOS 5 for Airfoil是由GOM自主研发的先进光学三维扫描仪3D测量技术,可用于3D测量涡轮叶片一类的高端复杂零件。它专为航空工业应用开发,测量复杂翼型几何形状,尤其擅长处理经过熔模铸造工艺加工的后缘尺寸,这个部位在燃气轮机中所占面积非常小,3D测量难度大。

GOM Inspect Pro

三维测量软件

结合GOM Inspect Pro三维扫描检测软件,系统提供数字化装配功能以帮助分析制造过程中与收缩和成品铸件相关的铸件模具性能或叶片组件上的喉道区域。几分钟之内,GOM ATOS三维扫描仪测量技术即可为您提供表面比较,形状和位置检查以及精确的叶片测量。这种软硬件的优良组合为涡轮检测提供了更高精,更快速的理想解决方案。

生产制造

如今市场对生产速度,产量,生产周期和尺寸公差提出了更严格的要求,这给主机厂的生产计划带来很大压力。考虑到三维扫描仪3D测量技术能够在提高产量的同时缩短3D检测时间,满足市场对涡轮叶片的持续性需求,他们开始引进三维光学测量解决方案。

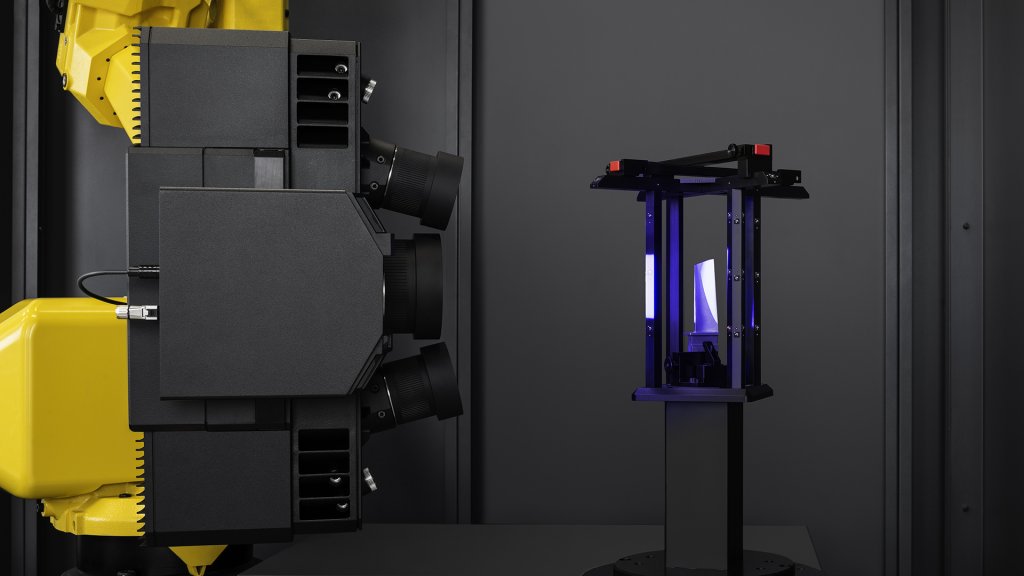

对于需要大批量处理零件测量任务的航空制造商而言,GOM ATOS三维扫描仪3D测量技术是完美的解决方案。GOM 3D测量头是深受主机厂和供应链端公司信赖的产品,可以优化零部件几何形状,缩短检测时间并提升制造工艺精度。从初始扫描到最终检测,GOM三维测量系统能够在三分钟左右完成测量全过程,并提供超高数据精度,实现更高的生产效率。

ATOS ScanBox BPS三维扫描仪采用自动化技术,年零件测量件数成百上千,满足制造商所需。与之搭配的GOM Inspect Professional三维测量软件则涵盖了业界领先的翼型几何尺寸测量和检测功能。

从铸造3D测量到机翼涂层厚3D度检测,这种高精度硬件和软件组合是生产经理和工程师在处理涡轮叶片测量任务时的首选

维修和翻修

涡轮叶片的寿命期一般在35000个小时,换算成飞行距离大约为1,500万英里。一旦需要维修,无论从时间还是金钱角度来说,维修成本都是巨大的。因此主机厂需要先进的3D测量检测技术来帮助发现隐藏错误,预测结构故障并迅速找到缺陷所在,使叶片尽快归位,保障发动机的使用寿命。

除了磨损和裂纹分析之外,GOM ATOS 三维扫描3D测量支持维修工作计划和控制,例如损坏或维修表面的数字化坐标测量以及材料沉积验证。GOM客户使用ATOS三维扫描仪,通过创建孪生数据并验证叶片状况以计算流体动力(CFD),应力和可靠性来结束性能分析循环。通过提供有关涡轮叶片检测的详细报告和预测,ATOS 光学三维扫描仪缩短了因维修引起的系统停机时间,最大限度延长了涡轮叶片的使用寿命。

3D测量系统

探索适用于涡轮叶片检测各个阶段的ATOS产品

点击了解 ATOS 5 Airfoil 光学三维扫描测量系统