注塑成型、吹塑成型和热成型工艺的3D测量

在塑料工程中,3D 测量技术支持并加速注塑、吹塑和热成型过程的所有阶段:从原型和工具构建到首件检验报告,再到装配分析和负载测试。

GOM ATOS三维扫描仪 是一种光学 3D 坐标测量系统,允许对原型、电极、工具和注塑零件的完整表面进行非接触式3D测量,而不受物体尺寸的影响。与触觉测量技术相比,这种方法甚至可以快速完整地捕获复杂的自由曲面轮廓。全场表面3D测量保证了更快的首件检测和有针对性的工具校正,从而缩短了生产提前期。对于伴随生产的质量控制,测量和整个评估过程都可以自动化。

材料特性

材料制造商使用测试程序来确定材料特性并创建材料卡。塑料特性的知识是适当的部件设计 (CAD)、功能工具的开发、真实模拟 (CAE) 以及产品变体、工具布局和注塑工艺优化的可靠基础。GOM 光学 3D 测试系统 ARAMIS 提供材料样本的全场测量,以确定材料行为和材料参数。

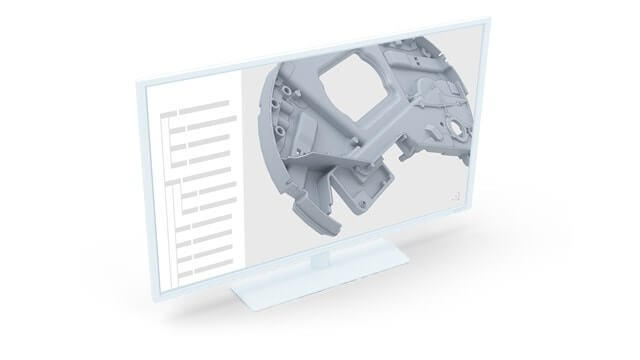

零件设计(CAD / PMI)

如果零件的 CAD 模型在设计过程中已经提供了检查特征,则可以直接在 PMI 数据集(FTA/MBD 数据的导入和评估)上在无图纸过程中执行 3D 测量规划和检查。此外,如果需要进行工具校正(高级 CAD 建模),GOM 的非接触式 ATOS 3D光学测量系统获取的全场几何形状允许将组件和工具几何形状重新馈送并调整到现有 CAD 数据中。获得的 3D 测量数据还可用于在逆向工程中创建设计数据。

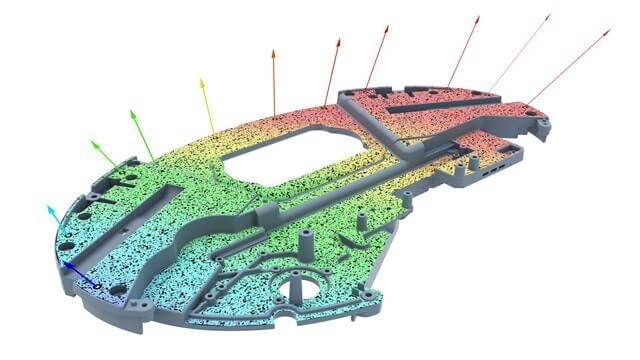

模拟和验证 (CAE)

仿真用于计算和可视化注塑件的模具填充、浇口、保压、温度控制和填充时间。目的是通过预测由 ARAMIS 系统在材料测试中确定的工艺参数和材料行为,防止错误并优化材料的使用、循环时间和机器尺寸。ATOS 三维扫描仪可以捕获真实的组件几何形状,并将其与仿真数据进行数值比较,以优化和验证仿真模型。

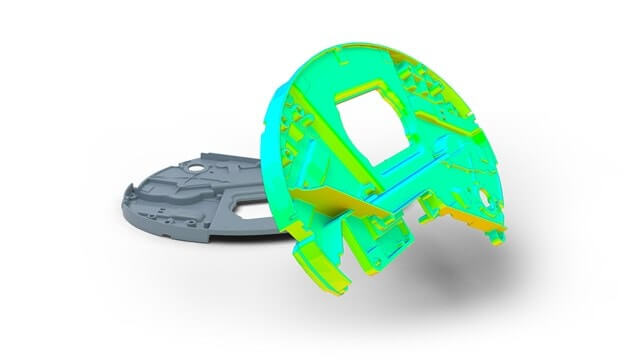

工具和电极 (CAD/CAM)

3D 数字化可在工具和电极的生产和维护过程中节省时间和成本。早期的过程控制减少了校正循环,尤其是对于多腔。名义-实际比较用于控制刀具 CNC 加工过程中的各个步骤。在试用中,GOM ATOS 3D测量复杂的几何形状,为特定的工具校正和较低的材料输入提供 3D 数据。

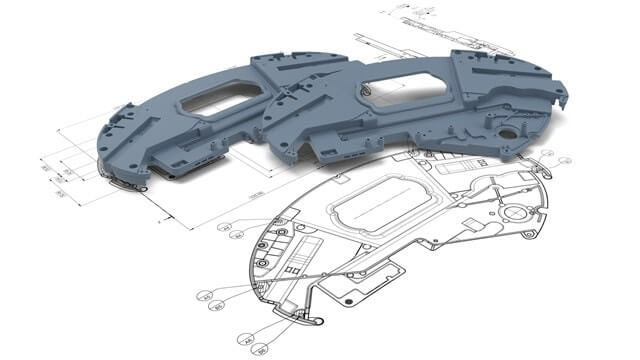

塑料件和首件检验

全场形状和尺寸分析,包括完整的测量和检查报告 (FAI),确保功能得到保证,满足光学要求,并允许无张力安装组件。首件检测可基于测量计划(CMM 检测)、CAD 模型或具有几何尺寸和公差 (GD&T) 等功能的 PMI 数据集进行。使用 GOM 3D 全场测量系统 ATOS,零件的任何区域都不会被检查。GOM 三维检测软件可以轻松检查 GD&T。

生产和系列检验

在批量生产控制中,自动化的、与生产相关的和移动的测量单元减少了废料和返工时间。零件不必运送到远程测量室。使用 GOM 自动化ATOS ScanBox,可以在 CAD 的虚拟测量室 (VMR) 中离线实现编程,包括机器人路径的运动学和检测计划,同时测量单元保持高效。

组装和负载测试

全场或基于点的 3D 在线跟踪允许相对于彼此(光学量规)对齐和定位物理部件,并将最佳虚拟对齐传输到现实物理世界。在强大的 ATOS 三维检测软件的支持下,ATOS 三维扫描仪可以灵活有效地对多个零件进行数字组装。因此,可以检查安装和安装以及变形和间隙尺寸。ARAMIS 系统与气候室和碰撞试验台等测试设施一起用于检查产品的生命周期。

马路科技为GOM在中国区25余年总销售商,服务行业客户2000+,中国区9个3D技术服务中心,300余人的技术服务团队,24小时在线服务,助力行业客户缩短研发周期,提高生产效率、提升产品品质。服务专线:18168980380 400-002-9998。