GOM 和蔡司为高质量、高效率生产,实现测量系统与生产线全面融合奠定基石。未来智能工厂 ,3D测量系统将做到在线即时提供绝对精确、可追踪的测量结果,无需等待某个系列测量室的测量结果。这些测量系统将提供生产控制环节所需的一切数据。

完全在线

如今,在线测量系统已应用到汽车制造业的生产过程监控,但尚不能做到如检测特征计划中定义的那般对车身成品件实行全生产过程的质量控制。为实现生产质量评估,通常需要将在线记录到的测量数据与测量室得出的结果相关联,这一过程复杂且耗时。利用 GOM 和蔡司的高精度测量系统,可以在数据不关联的情况下,输出从首件开始的可靠分析测量数据用于系列监控。

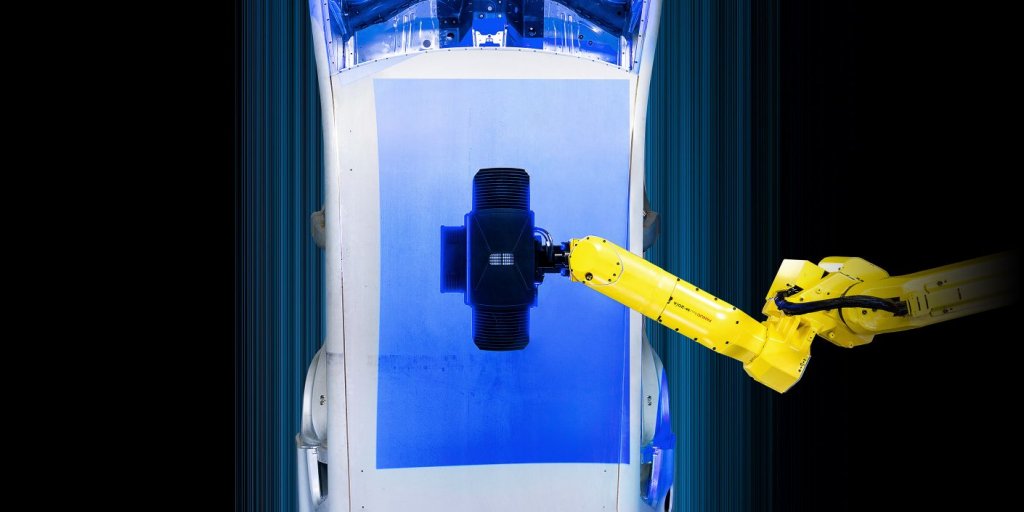

蔡司: AICell trace

部件特征,例如螺栓、孔和边缘可以在零点几秒内完成在线测量。蔡司的高精度快速 AIMax cloud 三维测头可以实施对复杂特征的实时过程监控,为增量生产提供支持。蔡司的 AICell trace系统采用最新跟踪技术,可以精确测量机器人手臂上的测量头位置,无需在单独的测量室内使用三坐标测量设备进行复杂测量。这意味着从第一个部件的生产开始,就能获得可靠、可追溯的测量和检测数据,从而满足集成化流程控制所要求的对80个相关特征实行 100% 检测。 AICell trace 甚至可以测量滚动基座上的车身底板多达300个相关特征。

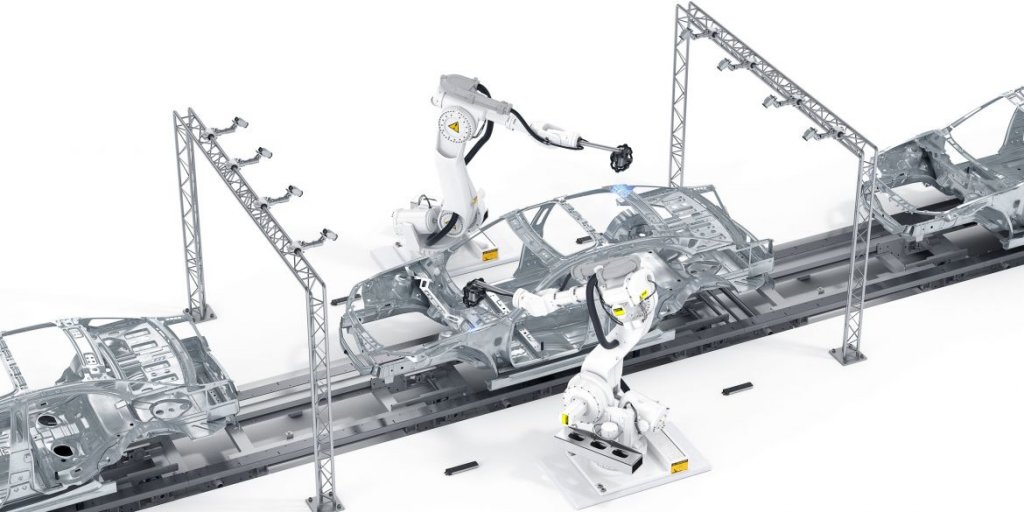

GOM: ATOS ScanBox

在上述特征测量完成后,搭载机械臂运行的 ATOS 5X 三维扫描测头将对整个车身进行从上到下,从里到外的全域数字化处理。GOM 研发的八轴型运动系统由水平轴、垂直轴、以及带有集成电缆导管的铰链式机器人共同组成,测头定位具有极大的灵活性。每次扫描提供全场三维坐标信息。单次扫描可获得高达 1200 万个测点。由此获得整个白车身的数字化处理结果,即一个几何形状层面的孪生数据模型。基于全场测量数据,GOM Inspect Suite 三维检测软件自动调取特征计划,并识别实际数据与 CAD 数据之间的偏差。车门或者舱门的三维数据可以与白车身的测量数据进行虚拟装配,进行缝隙与面差分析。

Carsten Reich 博士自动化部门负责人