齿面的波纹会在汽车内部引起令人不快的噪音。本田使用高分辨率和基于面积的测量技术,已成功地从侧面的粗糙度中分离出了波纹并对其进行了量化。通过使用焦点变化和频率分析方法,研发团队能够识别并成功减少干扰噪声。

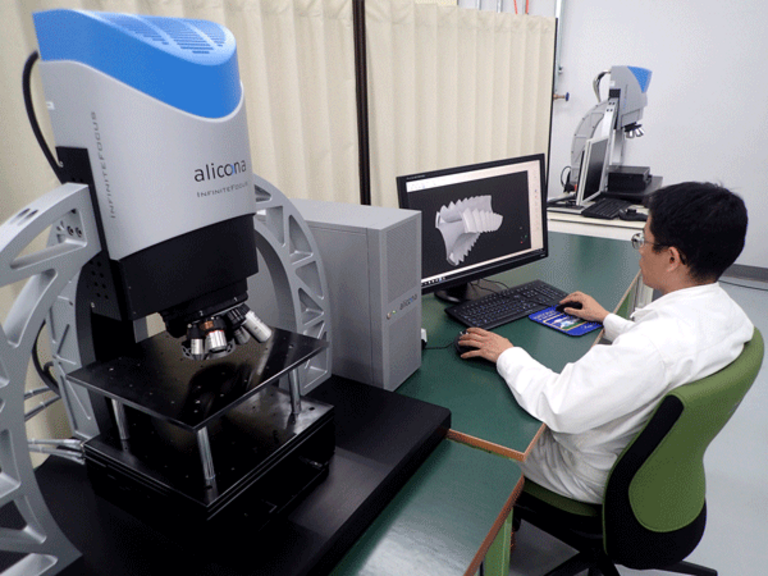

“我们以前使用的系统不再满足我们的要求。借助InfiniteFocus光学量测仪,我们可以更快地进行测量并获得更多有意义的信息。我们已经变得更加高效!”

本田动力总成原型部直岛S岛

优化准双曲面齿轮的制造工艺

现代驾驶舒适性和汽车内部的高噪音水平是矛盾的。对于汽车行业,这意味着要避免NVH现象(“噪音,振动,刺耳”)。变速箱的动力总成中可能会产生令人讨厌的噪音。通常,它们可以追溯到齿轮齿侧面的波纹。这就是为什么本田使用光学3D测量系统来识别和测量侧面的波纹的原因,从而使全球汽车制造商能够优化其准双曲面齿轮的制造工艺,并随后消除不必要的齿轮噪声。

准双曲面齿轮在低噪声水平方面尤其具有挑战性,因为它们是高频的,因此易于传递振动和声音辐射,这反过来又导致车辆内部产生不愉快的噪声。为了找到齿轮噪音的起因,本田使用了来自布鲁克·阿利科纳(Bruker Alicona)的高分辨率测量仪器InfiniteFocus。形状和粗糙度测量系统是汽车集团的理想解决方案,其原因有以下几个:一方面,它还可以高分辨率测量陡峭的侧面,另一方面,它可以基于致密性过滤粗糙度和波纹度,高分辨率和平面3D数据。

过滤器粗糙度和波纹度

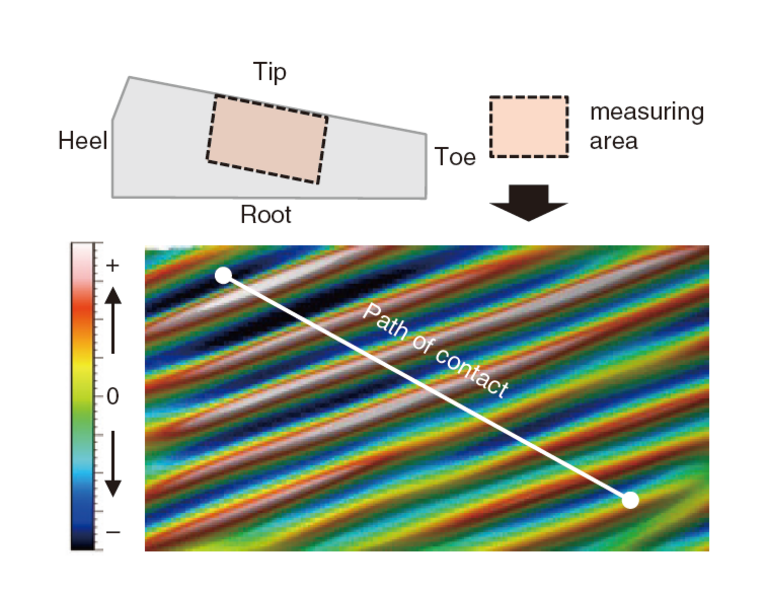

测量齿轮侧面波纹度的最大挑战之一是过滤表面的波纹度和粗糙度。对于本田而言,传统的2D成像技术无法达到要求的结果。波纹度通常被例如铣刀引起的工具痕迹叠加,这使得将它们与粗糙度完全隔离具有挑战性。仅捕获单个轮廓线的2D表面轮廓分析方法或触觉测量系统仅部分适合于此目的。基于光学的基于区域的3D测量系统InfiniteFocus 表面3D量测在此提供了更多的可能性。动力总成原型部的Naoto Syukushima解释说:“ Ra值不足以验证侧面的真实表面状态,因为它们仅捕获单个轮廓线。另一方面,基于面积的Sa值,我们可以在整个表面上绘制表面特征,然后使用各种过滤方法将它们与波纹完全隔离。” 该分析的结果使本田能够适应准双曲面齿轮的制造工艺,从而有助于防止在准双曲面齿轮生产中产生负面噪音。

更快测量陡峭侧面

对于本田而言,InfiniteFocus提供了另一个决定性因素来成功实现波纹度分析的应用。“我们可以导出3D,然后应用我们自己的分析程序。在我们的情况下,这些是频率分析方法,” Syukushima解释说。因此,本田在量化齿轮齿腹波纹度方面树立了新的标准。他们的工艺专利证明了该行业的重大影响力和领导地位。