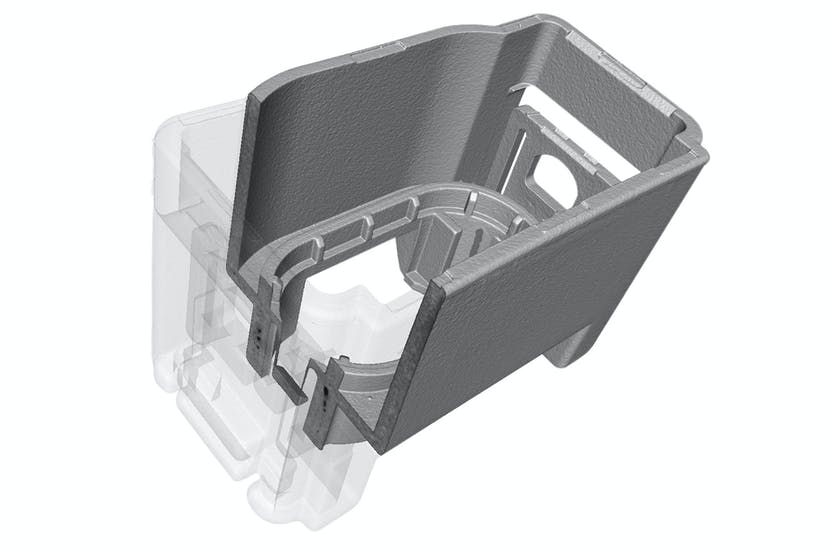

在生产流程中,待检验的连接器外壳与其他组件组合成了一个插头。该插头最终集成到机器和系统中。仅在后续处理步骤中才识别的连接器外壳中的缺陷可能导致高附加成本。因此,应尽可能快地确定并100%识别出塑料铸件的质量缺陷。

蔡司CT解决方案适用于批量生产的塑料铸造

- 基于单次扫描验证质量特征

- 隐藏结构的无损3D检查

- 避免操作员的影响

- 按时间顺序查看采集的数据

- 可以随时实时访问数据

大批量生产检验

特征

可能发生在塑料铸件中且必须检验的缺陷有:

- 腔体

- 变形

- 尺寸和壁厚偏差

- 毛刺

标准检验方法

标准的无损检验方法(例如:视觉检验或卡规测试)仅能监测整个质量流程的某些方面。为了实现目标的整体情况,必须结合多个流程并将结果合并。材相学是一项破坏性的检验流程,它能提供有关内部结构的信息。但是,该流程需花费大量时间和精力,不太适用于定期检验。

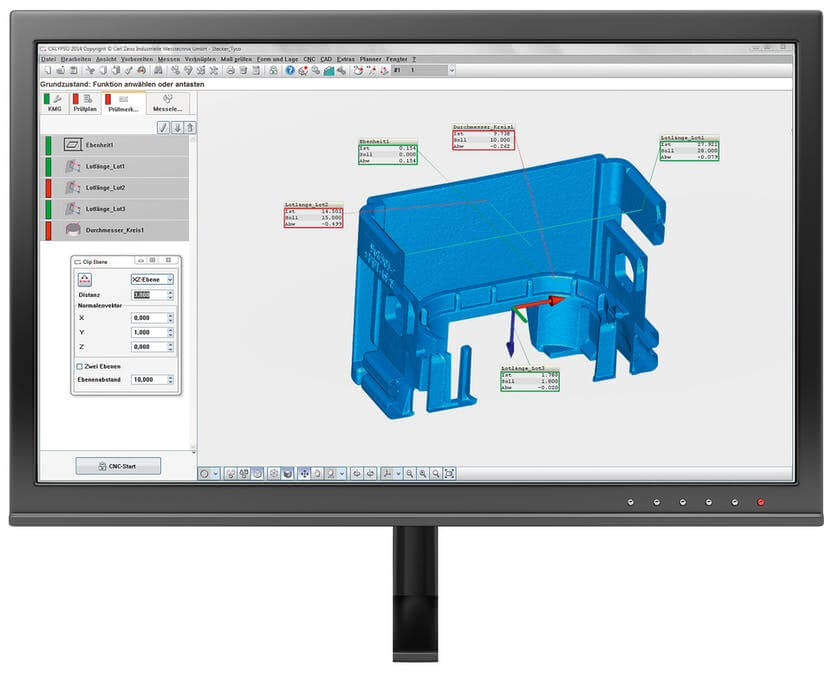

优势:ZEISS VoluMax

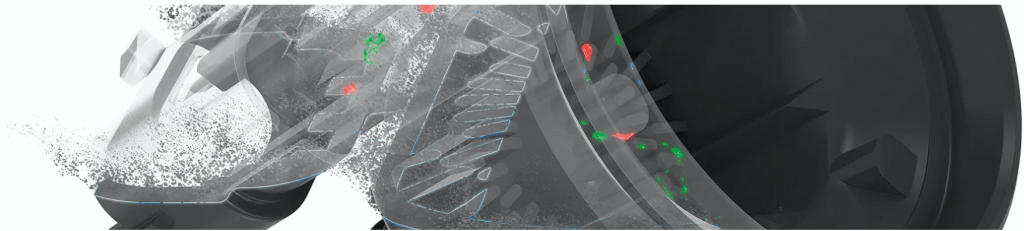

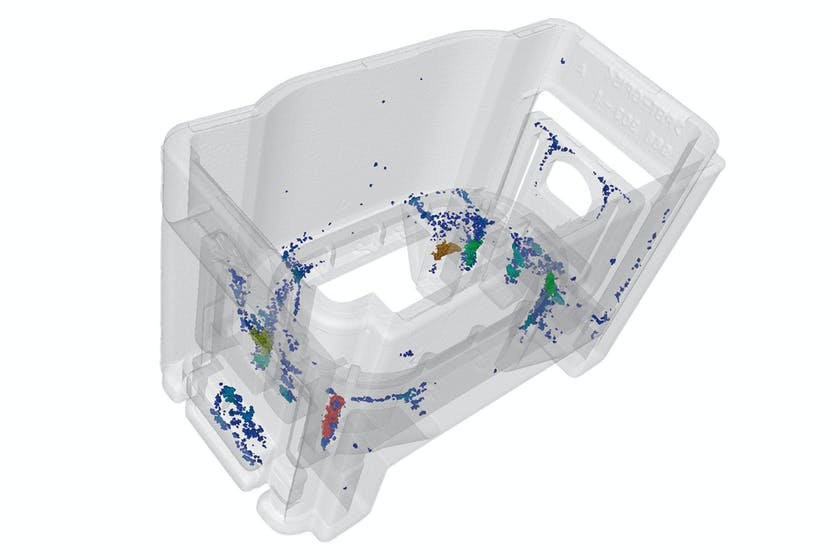

有了蔡司VoluMax,只需单次扫描即可检验所需要的质量特征。作为一项单一程序,计算机断层扫描可以对隐藏的结构进行无损3D检验。这极大地防止了主观评估或操作员的影响。尺寸分析是蔡司VoluMax的一个特殊优势。可以使用CAD数据或参考截面对整个组件的尺寸稳定性进行比较。例如,使用彩色编码可以全面显示偏差。

实际检验

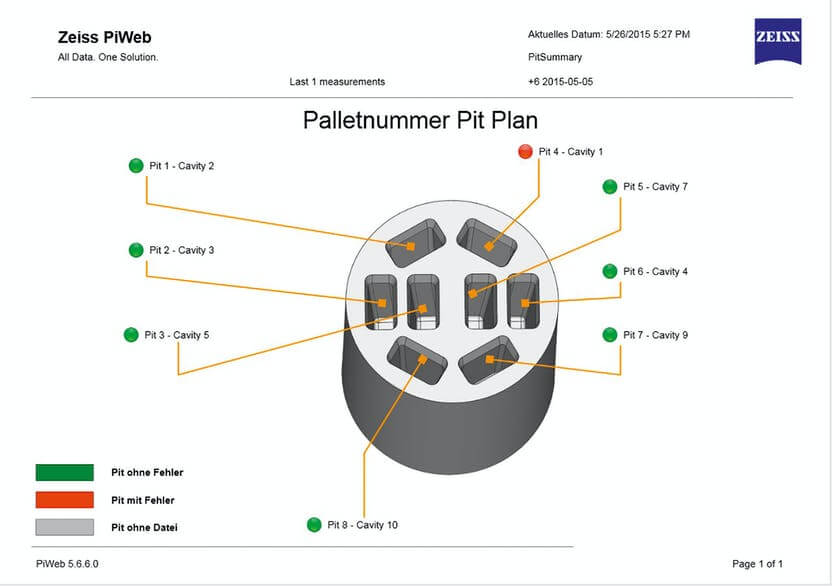

通常,在每次换位期间,都会对每个注塑机的注塑件进行拍摄,并使用工业CT机进行检验。在特殊情况下,每次换位都会抽取多个随机样本。组件会被自动识别,预备程序可执行自动分析。其可以读取组件内的腔体数量,这样可以很容易的将检验到的缺陷归因于注射模具和制造业集群。根据检验结果,操作人员将决定换位的组件在多大程度上可被批准用于附加处理。

使用蔡司PiWeb软件进行质量数据管理

蔡司VoluMax自动生成大量有价值的质量数据,可以使用蔡司PiWeb软件对其进行记录,并能在世界任何地方进行访问和评估。

例如:蔡司PiWeb提供了把以时间顺序采集的数据变为可视化的选项。这样可以看到并监测质量方面逐渐发生的变化(例如:磨损原因)。蔡司PiWeb也是质量数据的自动和专业归档的理想解决方案。这些数据被集中存储,可以通过安全的互联网连接进行实时访问,并能在任何时候进一步处理和分析其他有关数据。