无论经历多少次制作过程,德国的样品制作专家Seifferth始终坚守初心—从源头保证精确。

位于德国图林根的Seifferth GmbH公司, 主要为汽车行业、玻璃加工和医疗行业生产500种不同塑料的注塑模具和与最终产品质量一致的样品。这些模制件的精度要求相当高,只要与几何标称值有百分之几毫米的偏差,Seifferth就会判定该部件不合格。

面对如此之高的精度要求,为了尽可能地提高产品合格率,在制造过程中的测量结果尤为关键。在引进了GOM ATOS光学测量系统之后,该系统被Seifferth应用于从铣削刀具、主模检测,到塑件、刀具磨损检验的整个制造过程中,并由此使得Seifferth的修正周期缩短,期限可靠度与客户满意度不断提高。

Seifferth究竟使用了什么样的ATOS光学测量系统,又是如何合理运用该系统成功获益的呢?

三维测量代替接触式测量

Seifferth执行总裁Ulrich Seifferth先生告诉我们: “之前, 我们一直委托一家供应商对生产的样品进行接触式测量。不过,随着时间的推移, 我们对这一测量过程越来越不满意。一方面,我们在生产安排上太过于依赖供应商, 另一方面, 随着产业升级,我们的零件越来越精细但通过接触式测量获得的数据信息密度越来越低。测量完成后, 我们可以知道某些测量点是匹配的,但是其余的部分呢?”

至此,Seifferth决定要通过引进精密测量设备来获取检测部件表面的完整高精度数据。并于2016年底购入了由GOM所生产的ATOS Capsule精密扫描仪。

ATOS Capsule十分适用于检测Seifferth生产的样品, 即轮廓复杂、公差小以及具有挑战性表面的零件。无需接触,精密扫描仪中的高性能测量头即可在1至2秒内记录多达1200万个独立测量点。扫描仪甚至可以显示与标称值的最小偏差。Ulrich Seifferth先生说:“和其它同类竞争产品相比,ATOS Capsule的数据记录质量相当高。在购买ATOS Capsule之前, 我们对其他供应商提出的方案进行了对标,ATOS Capsule以具有明显质量优势的多边形网格式数据记录获得了我们的一致认可。”

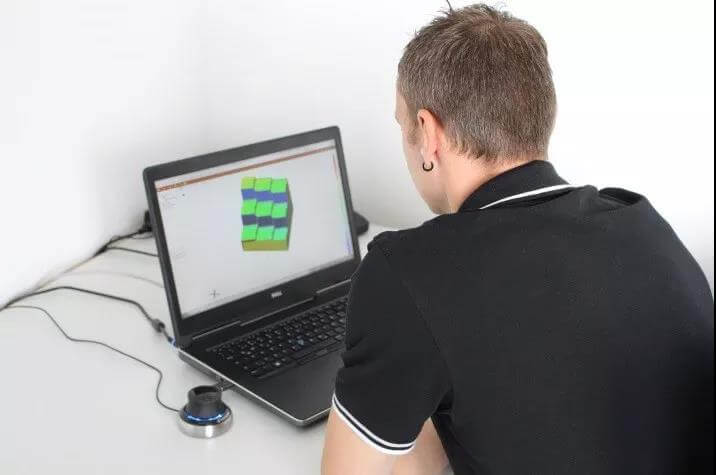

虽然,Seifferth最初仅将ATOS Capsule用于扫描制作出来的样品。“不过,我们还是可以看出 ATOS Capsule此前未被发掘的潜力——既然该系统可以不受位置的限制被灵活使用,那么如果将它同时用于工具测量, 不就可以在制造过程中尽早消除一切可能的造成错误的因素吗? ”Seifferth的技术专家们猜想道。

追求完美的Seifferth很快将想法付诸实际。现如今, ATOS Capsule已经被用在了其制造过程的所有阶段。Seifferth的工作人员说:“我们用它来测量我们制造的所有材质的产品,包括从模制件到刀具的单个铣削零件生产,有时也直接用于测量冲模压力机, 以及实际塑料样品本身。”

ATOS Capsule出色表现原理

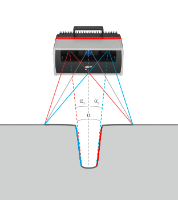

GOM三维扫描仪的三重扫描原理(见下文) 可确保其高水平的数据密度, 即使面对高光泽抛光表面的刀具所造成的反射,扫描也不受影响。集成的蓝光技术可以在采集图像的过程中过滤掉干扰环境的光。ATOS Capsule所具备的光源之强, 使得测量数据在最光亮的表面上也能被捕捉到。

ATOS Capsule 三重扫描原理

ATOS Capsule是一款可移动的三维扫描仪,专为高精度全面测量外形轮廓复杂的零件而开发。该系统可将光栅精准投射到测量物体表面,通过内置在测量头中的高性能摄像机录入所获取的结构。由标定的三个已知波束路径,即每个相机、投影仪各一束,可以计算三个不同射线相交点的三维坐标点(三重扫描原理)。这些点在零件表面形成了一个密表面多边形网格,它们准确描绘出测量物体的实际状态。

自动三重扫描技术在测量表面带有反光或凹凸复杂的物体时具有极大优势。当其中一个测量头所发光束由于交互偏差无法成功结合时,另外两个测量头就可以发挥作用。结果表明,在该测量技术下所有测量点分布完整,没有任何空洞或者不稳定的点。

ATOS Capsule协助优化生产设计流程

如今, ATOS Capsule成为了Seifferth全面生产优化战略的一部分, 该战略的重点在于提升生产制作全过程的精度。“高科技塑料零件的注塑成型要求极高,”Ulrich Seifferth先生解释说:“众多参数决定了最后生产出来的零件是否完美。我们经常会使用到高性能热塑性塑料, 在加工过程中使用这些塑料需要遵循特定的规则, 还需要特殊的设备,包括玻璃纤维增强聚酰胺, 如PPS GF40等。在设计模具时, 我们必须对这些材料特性了如指掌。”

在与客户的初步咨询交流中,Seifferth就会以一贯的专业精神,尽力考虑到所有的相关细节。包括该工具以后会承受哪些负载和温度?墙体厚度是否符合要求?哪种材料最适合预定用途等等。Ulrich Seifferth先生和他的团队会对所有的细节进行试验。“然后, 我们就可以开始设计刀具, 并在初始结构中使用这些刀具。在ATOS Capsule的帮助下,我们可以通过注塑成型模拟验证注射点和冷却系统的设计,生成关于熔体前沿和预期翘曲率的信息,以便对模具进行优化至所有的调整螺栓互相匹配。这帮助我们最大限度地减少了工具的大规模返工。”

但是, 光通过模拟适用性测试还远远不够,工具还要能被完美地制造出来。“设计是理想的,但实际制造的时候总会遇到各种各样的问题。如果注塑成型零件的精度要求是0.02毫米, 那么在设计时,铣削工具就必须具备更高的精度级别。对于轮廓复杂的工具来说, 如果每个刀具需要10种铣刀, 无疑会是个更大的挑战。”

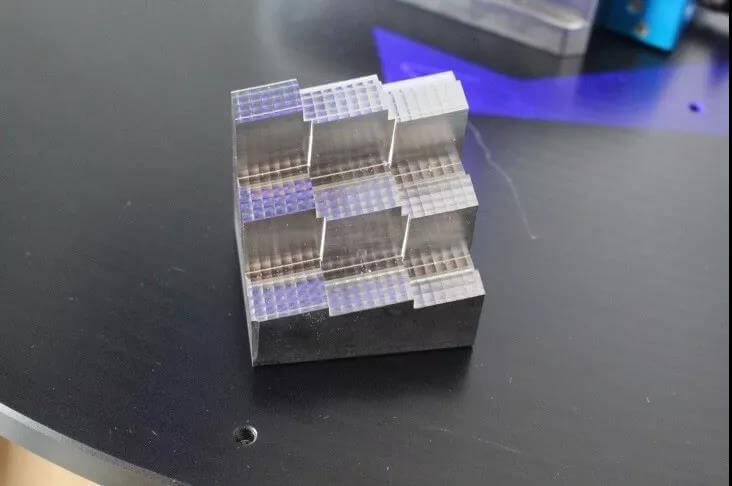

Seifferth 公司使用SPM专利技术进行模具制造, 其中400至600毫米的大型模具由许多小的单个部件组装而成。使用这种施工套件方法, 可以快速且经济高效地实现对样品或模具的更改–每次只需对相关部件进行重新加工或调整即可, 无需改动整个模具。

ATOS Capsule 则被Seifferth应用于以下几个工艺流程:

第一步: Seifferth将由铝、钢或回火钢制成的每个铣削部件数字化, 这些部件之后将被集成到工具中。通过这样的方式,操作团队在生产整个模具之前就可掌握详细的质量情况, 即便单个部件出错,也不至于导致整体模具无法挽救。通过公称和实际数据对比,可以得知是否必须以及何时必须对铣削部件进行重新加工。

第二步: Seifferth团队对该模具进行组装, 并使用扫描仪再次检查该模具的尺寸精度和表面质量。

第三步: 使用3D扫描测量仪测量冲模压力机, 以检查模具在模拟现实条件下的功能。

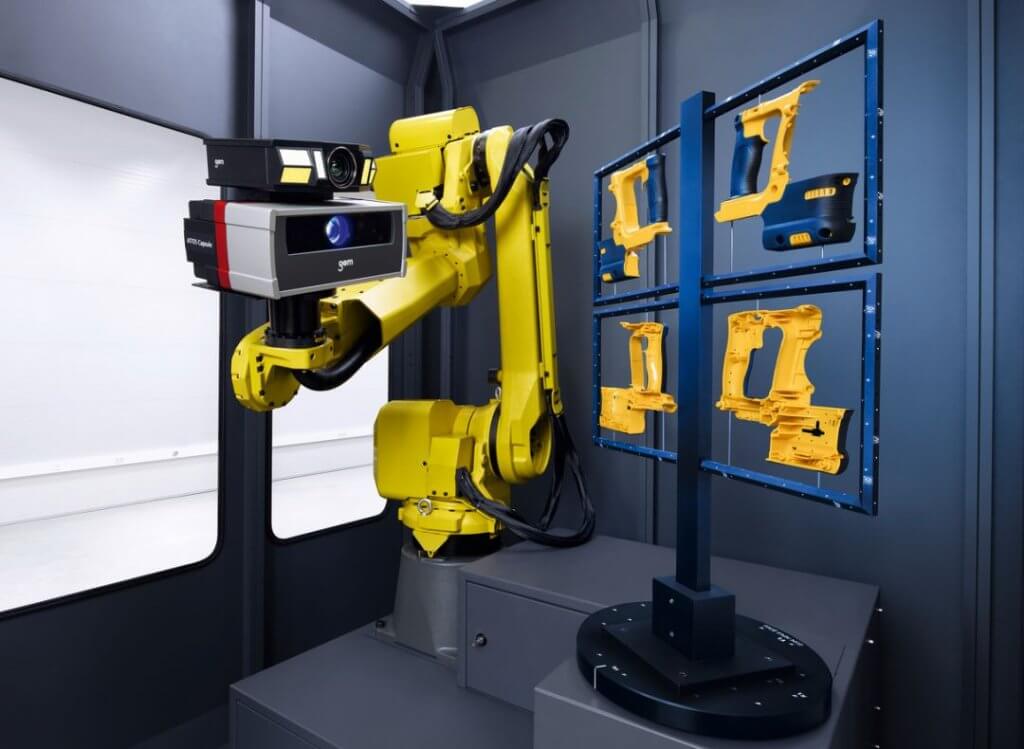

未来愿景: 自动化3D测量

通过使用 ATOS Capsule,Seifferth可以在很大程度上简化生产制造过程。以前, 在初始采样之前, Seifferth通常需要四到五个修整周期,而现在,两到三个周期就足够了。得益于ATOS系统的帮助,Seifferth不仅可以更快交货, 还可以设定固定的截止日期, 即使是要求苛刻的订单也能够完美达成。“现在由于整个制作过程是可以计算的,我们清楚地知道该如何修整模具以获得期望效果。我们也能够有针对性地优化工具并预测其使用寿命, 而不用靠猜。” Seifferth的工作人员愉快地分享道。

在 Seifferth GmbH, 整个铣削生产链已成功实现自动化。在无人操作的情况下,系统可以通宵运行生产。目前, Seifferth 正计划开始进行组件处理, 以实现测量自动化。“我们已经开始制定内部标准, 使这一愿景尽快成为现实。”在GOM的ATOS系统协助下,Seifferth对于实现测量自动化这一目标充满了信心。

Seifferth GmbH是一家独资个体经营的科技服务供应商,专业从事设计、样品设计和铣削技术。该公司总部位于南图林根州, 每年生产40至50个由铝制和钢制工具, 以及60至70个由塑料制成的新样品。主要是汽车行业、玻璃加工行业和医疗行业的功能部件、完整部件和专门的塑料件。