Figure 4 Standalone 3D打印机助力合约制造商生产优质注塑成型3D打印零部件,不断超越客户期望带给客户惊喜

挑战:

在数字生产环境下加快高质量原型和终端零部件的交付速度,提供优质的客户服务

解决方案:

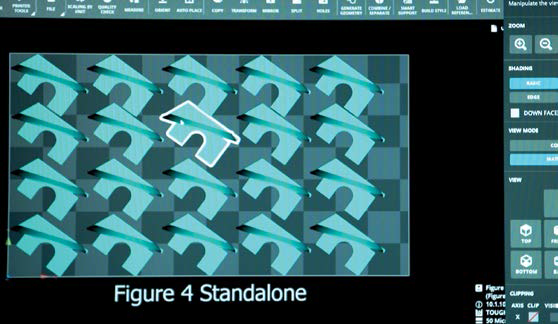

采用Figure 4? TOUGH-GRY 15材料,借助3D Sprint软件的文件准备和打印管理工作流程,在3D Systems Figure 4 Standalone 3D打印机上进行高质量的3D打印

成果:

- 能够将接受当天发货订单的截止时间延长,从当日早8点推后至当日中午12点

- 生产优质注塑级品质的3D打印零部件,无需浪费时间和费用在模具上面

- 无最低订单量要求

- 数字光处理技术(DLP)实现了批量打印,缩短打印时间

- 预计一年内完全收回投资成本

3D PrintedParts.com表示 Figure 4 Standalone3D打印机能够非常有效地帮助客户避免小批量生产的模具成本

3DPrintedParts.com的总经理迈克?麦克莱恩表示,Figure 4 Standalone 3D打印机生产的零部件约有60%是用于原型设计的,最终打印部件的质量和材料特性有更多可能。“我们研究发现,可以通过直接打印帮助客户公司得到最低数量的有效产品,实现快速上市销售,同时我们也发现终端零部件的打印数量也不断增长,加工速度也更快了,”麦克莱恩称。

关于原型设计和生产应用,麦克莱恩表示Figure 4 Standalone 3D打印机的打印速度、可靠性、材料质量和易用性都非常出色。公司将在一年内就可完全收回Figure 4 Standalone3D打印机的投资成本

3D打印原型的注塑级品质

当3DPrintedParts.com率先进入高级塑料3D打印机市场,就评估了所有可能的产品方向。

最终吸引该公司购买Figure 4 Standalone 3D打印机的驱动因素是,该设备拥有完善的售后保证、易用性强,市场准入成本较低且打印的零部件质量极好:“我觉得打印出来的零部件质量非常让我满意”,麦克莱恩称。

Figure 4打印零部件的表面质量非常高,以至于3DPrintedParts.com的客户几乎不相信它们不是通过注塑成型制作的

麦克莱恩称,3DPrintedParts.com利用Figure 4 Standalone 3D打印机接到的第一个项目是“大满贯”。对于客户要求的零部件,若使用采用熔融沉积成型(FDM)技术,在快速周转时间内打印30个部件会是一个挑战。3DPrintedParts.com使用Figure 4 Standalone和 Figure 4 TOUGH-GRY 15材料,能够每批打印五个该零部件,打印速度加快,且实现了非常高的分辨率。

“我们能够使用Figure 4 Standalone 3D打印机高效地打印零部件,周转率很高,机器也一直处于运转当中,降低了每个零部件的成本,带给客户更多实实在在的好处。”

“有些打印机会留有较明显的层线,甚至还有一些零部件存在缺陷,让人怀疑它们是否是残次品,” 麦克莱恩说道。“而在Figure 4 Standalone打印机上,我们能够以50微米的层厚完成打印,且打印出来的零部件非常光滑。当把它们交付给客户时,客户都表示非常震惊。从不能用到完全超出预期只花了两天时间。”

3DPrintedParts.com表示,Figure 4 TOUGH-GRY 15材料结实耐用,因此能够用来打印结实的原型部件和终端部件。“表面质量极佳,以至于当我们把产品交付给客户时他们几乎不相信这不是注塑成型制作的,”麦克莱恩称。Figure 4 Standalone3D打印机可以进行快速换料,且能够根据工作要求分配材料。

3D Systems的塑料打印机配置3D Sprint软件,能够实现文件优化、准备和打印,并且配备有一整套高级功能,比如设计、文件更正、分析等等。软件对建模时间和材料使用的精准预估也使得3DPrintedParts.com能够为客户提供即时报价。“Figure 4和3D Sprint对我们帮助很大,”麦克莱恩说道。“3D Sprint是一款很有用的软件工具,能够快速可靠地预估建模时间和零部件质量,这对我们的成本控制来说是至关重要的。”

Figure 4打印速度支持当天发货,极大地提高了成本效益

Figure 4 Standalone 3D打印机的打印速度使合约制造商能够将接受当天发货订单的截止时间延长,从当日早8点推后至当日中午12点。“现今市场上的大多数打印机都办不到这一点,” 麦克莱恩说道。“Figure 4 Standalone 3D打印机的打印速度使得我们能够实现零部件的快速周转,保持机器长期运转,降低每个零部件的成本,带给客户更多实实在在的好处。”

3D Systems的Figure 4技术利用非接触膜,采用数字光处理打印技术(DLP),除优越的表面质量外,该流程还打破了构建量和总打印时间之间的关系,使打印1个或10个部件所需要的时间一样。将构建时间列入成本算式后,麦克莱恩称,“打印平台的材料越多,每个零部件的成本将越低。”

由于Figure 4 Standalone3D打印机没有最低订单量的要求,3DPrintedParts.com的客户也能够在产品开发过程中节约成本。传统而言,对于任何级别的生产客户都会面临10000美元到80000美元的模具成本。而现在,由于能够在电脑上数字模拟生产任何数量的部件,就没有模具成本的限制了,极大地促进了原型设计和新产品引入的成本效益。

对于终端3D打印零部件的需求不断增加

麦克莱恩称,3DPrintedParts.com很高兴能够看到 Figure 4 Standalone 3D打印机在终端产品中得到越来越多的应用。“严格而言,很多人把DLP和其它3D塑料打印看成原型模具,但Figure 4 Standalone 3D打印机是非常有用的工具,能够帮助客户避免低量生产的开模成本,”麦克莱恩说道。该公司在三个月时间内利用Figure 4 Standalone3D打印机生产了两千多个零部件。

有了3D打印这个生产方式,更多设计打破了传统开模的限制,变得可行。因此,3D PrintedParts.com很有兴趣与其客户合作采用特殊打印材料设计具有特定机械性能和3D打印零部件,降低每个零部件的成本,办成传统生产办不到的事。在给客户推荐零部件生产方式时,Figure 4 Standalone3D打印机的材料定价和打印速度,” 麦克莱恩说道。