通过光学3D测量,冲压专家Profiltech在内部工具制造中优化了铣削工艺。

精度,产品安全性和始终如一的高质量标准-这些是Profiltech GmbH Stufenbandprofile产品必须满足的严格要求。同时,公司的定制解决方案需要很大的灵活性。为了监视用于生产精密铣削型钢的特殊工具的质量,Profiltech使用了Alicona的高分辨率光学3D测量系统。由于这些系统可重复且可追溯的测量结果,Profiltech能够优化其铣削工艺并显着提高其刀具的使用寿命。

Profiltech技术总监Corinna Ruess “为了实现异型材带的复杂和精细的铣削几何形状和凹槽,我们在成品铣削工具的生产和质量控制过程中都使用了InfiniteFocus系统。由于紧密的制造公差高达±4 µm,并且不断增加关于产品精度的要求,我们决定与Alicona合作。”

刀具测量可最大程度地减少边缘断裂并提高边缘稳定性

在冲压零件的制造中,使用精密铣削的异形条(也称为轮廓条)已成为首选的生产方法之一。条带通常由铜或其他常见的可铣削有色金属制成,在许多情况下,它们的使用可以代替冲压等单独的过程。类似地,可以通常在一次冲压操作中更经济地制造其构成元件通常需要由多个条材制成的组件。Profiltech Stufenbandprofile总部位于德国巴登-符腾堡州,是精密铣削型材生产领域的全球市场领导者。其客户包括来自各行各业的公司,例如电气工程,汽车工业,信息技术和计算机工程, 该公司的印刷带材用于制造连接器,触点,复杂的半导体组件和其他各种产品。在几乎所有这些应用中,印刷带材及其精细的几何形状都是高度定制的个性化解决方案。因此,开发和生产客户专用的印刷条带必须伴随创新和过程集成的质量保证。

特殊工具的光学3D测量,用于精轧异型材

Profiltech技术总监Corinna Ruess阐述道:“我们使用专用的内部开发的机器和铣刀来加工印刷的条带。自2014年以来,我们一直在使用Alicona的光学测量系统InfiniteFocus进行评估,以评估其质量特殊工具。” Profiltech的铣削工具使用了高度先进的切削材料,这些材料以其极高的硬度和稳定性而著称,例如多晶金刚石。该公司专门开发的铣削技术使生产具有高精度通道,最小半径为50 µm及以上,Ra粗糙度值小于或等于0.20 µm的异型材成为可能。“为了实现异型材的复杂和精细的铣削几何形状和凹槽,

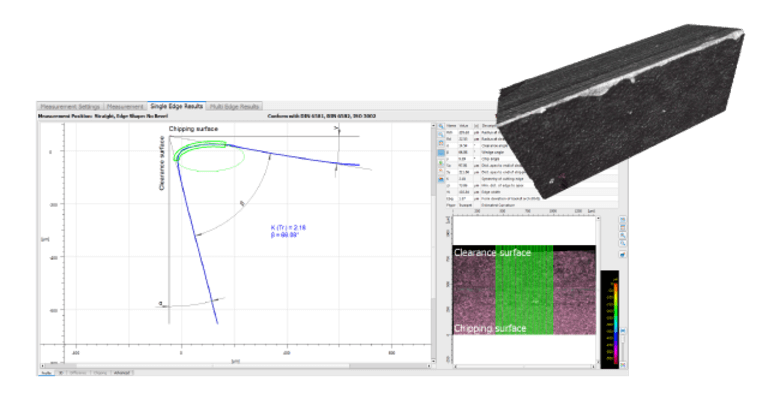

可靠测量尖端的几何形状和切屑

尤其是在切削刃的几何形状和崩落方面进行了精确的测量。这降低了开裂的风险并提高了边缘稳定性。借助LED环形灯,可以快速直观地测量具有变化的表面和反射特性的工件。异形条的许多要求苛刻的客户特定应用之一是功率LED的生产。这些产品的高度复杂的几何形状和极小的尺寸只能通过使用异型材带达到所需的精度水平。作为小型化的一部分,结构越来越小,越来越复杂的趋势对Profiltech提出了新的挑战。这些很高的客户期望使该公司转向Alicona解决方案是合乎逻辑的一步。Profiltech的Corinna Ruess阐述: “我们曾经使用过的防滑系统和光学显微镜无法提供令人满意的结果,也无法达到所需的聚焦深度。由于高达±4 µm的紧密制造公差以及对产品精度的不断提高的要求,我们决定与Alicona合作。”