Mold|Tech News

Flow 3D 在低压金属成型铸造应用

马路科技| Mold Team

低压铸造(LPDC)是一种将陶瓷升液管上面与模具连接,下面延伸至熔融炉内的工艺。缓慢地向坩埚炉内通入干燥压缩空气,熔体受气体压力作用,由下而上沿着升液管和浇注系统充满型腔。一旦铸件凝固,空气压力就会降低,升液管内的液态金属退回熔炉。低压铸造可用于厚达2.5毫米零件,并获得更好的表面质量,也适合高温热处理工艺提高铸件强度。

FLOW-3D CAST可以通过热平衡、充型、凝固(包括热应力和热变形)过程,为最佳设计低压铸造工艺提供有效帮助。最佳设计有助于试产或量产前减少试错,更快地投入生产。这有助于节省开发产品周期和降低成本。

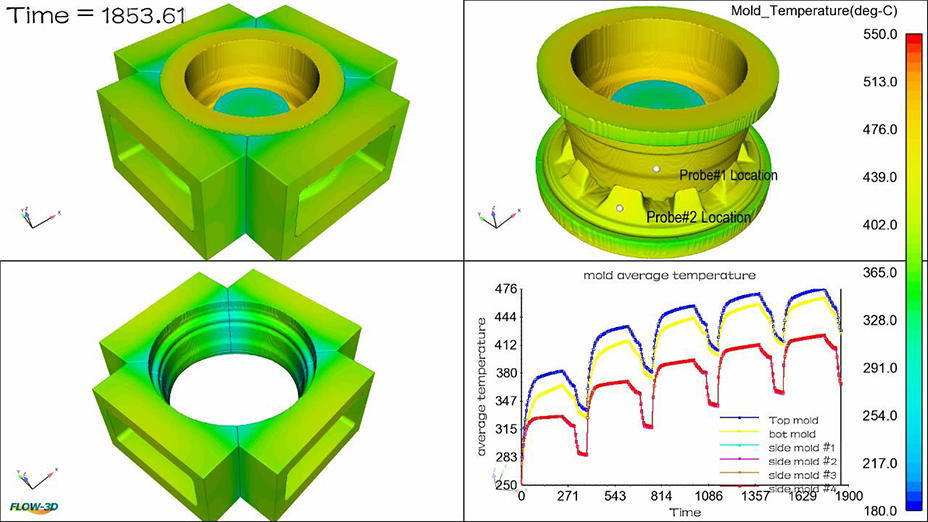

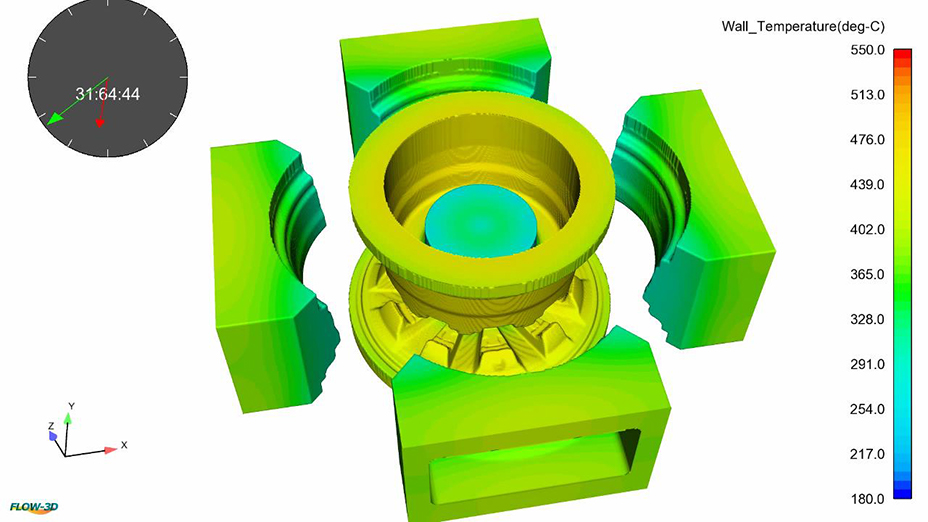

热平衡分析

热平衡分析对低压铸造是必不可少的一环,模具被重复使用多达上万次。随着时间的推移,模具翘曲导致产品尺寸不稳定,模具温度影响连续生产节拍,维持稳定模具温度具有挑战性。FLOW-3D CAST可以考虑模具加热、不同冷却条件(水冷、气冷)、吹气、开模顺序、涂料厚度、镶嵌件等因素,更准确、更有效的预测模具温度分布。

充型过程

最复杂的挑战是精确追踪低压及慢速条件下进入型腔过程。伴随熔体快速降温和U型结构引起卷气问题,精准的预测欠铸和气孔缺陷是一个重大挑战。

利用FLOW-3D CAST的特有的TruVOF方法和全传热计算,我们可以确定最佳升压曲线和模具温度,可以确定溢流槽位置以保证缺陷不留在铸件上,以保证铸件温度和含气量达到一个最佳平衡点。

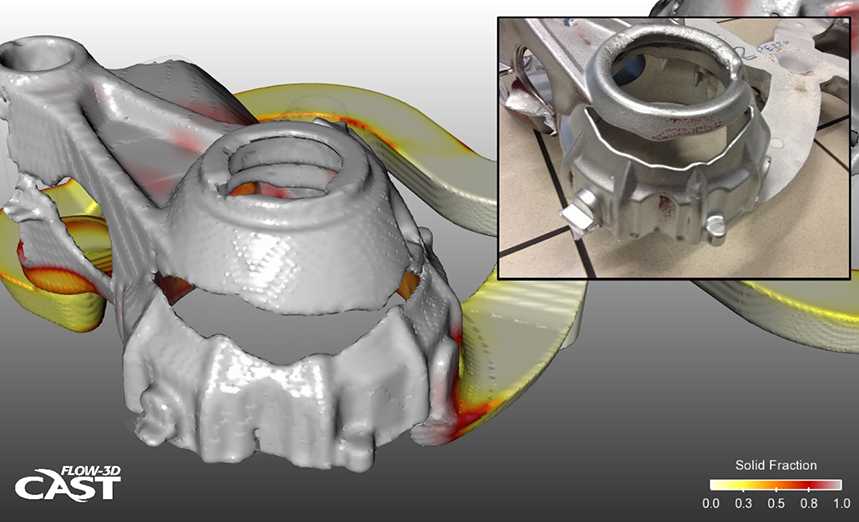

凝固过程

FLOW-3D CAST协助铸造工程师调查铸件内部缩孔形成过程和合金偏析的机理。通过详细的热电偶温度数据分析,确定模具是否需要增加或删除冷却系统,确定是否需要改变金属浇注温度,以保证生产出无缩孔、无缩松、无热应力集中、低变形量和成分均匀的合格铸件。

作者资讯

转贴此篇文章

Email

Print