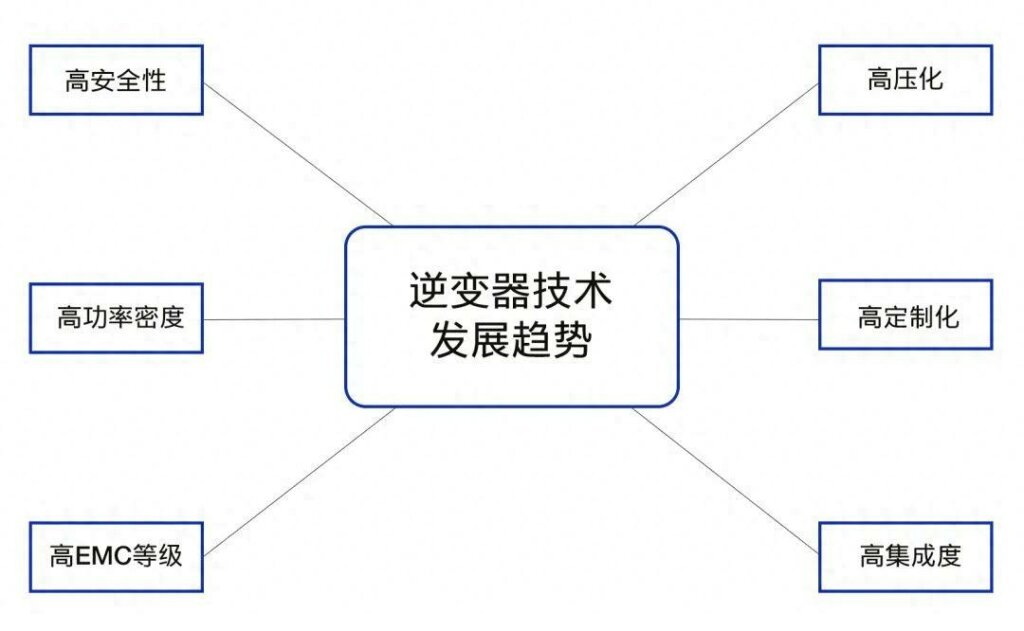

一、逆变器技术发展趋势

逆变器是新能源电驱系统中最为重要的组成部分,是控制动力电源与驱动电机之间能量传输的装置。

随着新能源汽车行业的快速发展,整车系统对逆变器的要求也是“水涨船高”。高安全性、高功率密度、高EMC等级、高压化、高定制化、高集成度成为逆变器的技术发展趋势。

二、逆变器质量管控的重要性

在电驱系统中,相对于电机和减速器这些机械部件,作为电器部件的逆变器,其鲁棒性要低一些。

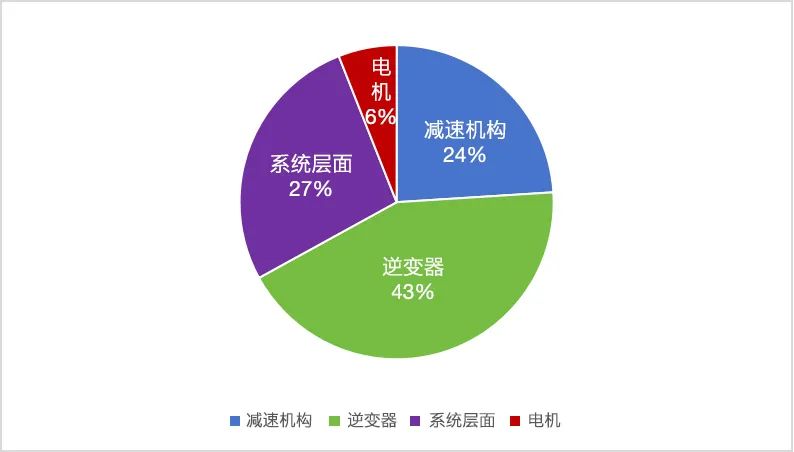

某款电驱系统故障次数统计

通过对某款电驱系统失效故障次数进行统计,可以看出逆变器故障率几乎占整个电驱系统的一半。如果能够把逆变器故障率控制好,整个电驱系统的质量将会得到大幅提升。

三、逆变器的质量控制方案

01 清洁度检测

新能源汽车逆变器因其独特的功能和构造,对清洁度也有着非常高的要求。

如果在生产环节,逆变器内部混入了导电颗粒,而导电颗粒有可能会依附在元器件的pin脚上,会使元器件之间绝缘间隙或爬电距离变小,严重的话会导致短路烧坏,引发零部件故障,甚至引发安全事故。

清洁度检测有两个关键环节。

① 异物萃取环节。零部件厂商将一定数量的零部件在一定的条件下清洗,将清洗液通过滤膜充分过滤,污染物被收集在滤膜表面,然后将滤膜干燥,即可得到可供检测的异物样本。

② 污染物的性质分析和确定环节。通过成像设备,对获得的异物样本进行观察。按颗粒尺寸和数量统计污染物颗粒,来得到所测物体零部件的固体颗粒污染物结果。

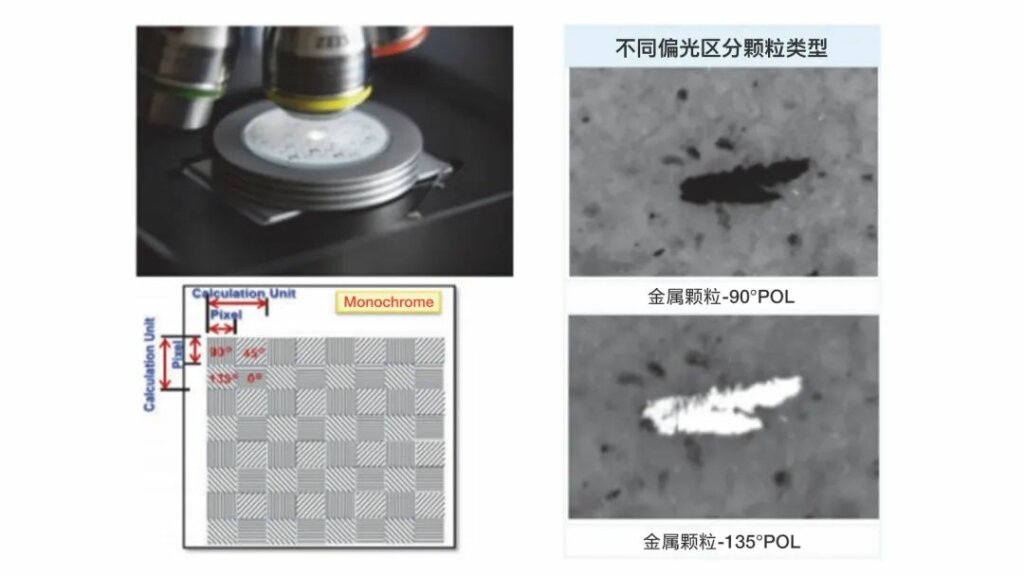

蔡司带来了光镜和电镜联用的显微镜技术,有着图像识别和分析兼具的功能,来实现清洁度的检测和管控。

① 把滤纸放在各个敏感位置收集异物颗粒,在一段时间后,拿到光学显微镜下进行分析。光镜搭载CNC载物台一次可以放6片滤纸,自动对每片滤纸进行扫描和拼接后,提取上面的颗粒信息。一次扫描即可呈现多通道偏光和明场的效果。针对不同标准实现归一化的统计分析(样品个数、面积、体积、高度)。自动输出统计报告,包括每个颗粒的图片、颗粒等级的统计等符合VDA19.2标准的报告。

② 为了溯源,使用SEM进一步了解异物的元素组成和成分。光镜电镜联用技术,通过颗粒识别光镜的程序,可直接精确定位到目标颗粒,用SEM对它进行EDS成像,识别其元素组成和分布,来准确追溯污染物来源的电镜。

采用蔡司光镜和电镜联用的显微镜技术,能够一次做到既能识别污染,又能找到产生颗粒污染的根本原因,为逆变器的高质量的生产保驾护航。

“”一次扫描”的偏光度颗粒区分技术

02 逆变器元器件在组装中的非接触式检测

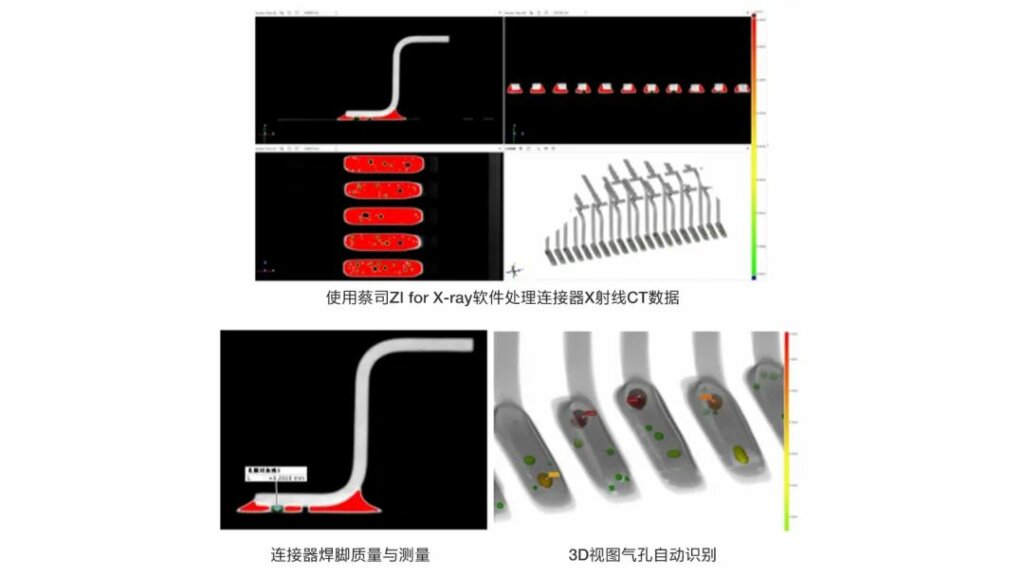

逆变器内部存在诸多线束,这些线束多采用接插件的形式和PCBA板进行连接。也有一些板端连接器和PCBA通过焊接的形式连接在一起。

不管是线束的插接还是板端连接器的焊接,如果出现虚接、断路、变形、裂纹等缺陷,逆变器轻者将上报故障,影响车辆正常行驶。重则使车辆失去动力,危及驾驶员生命安全。

为杜绝上述问题发生,电控厂家需要应用先进的非接触式设备,在逆变器内部进行相关测试。

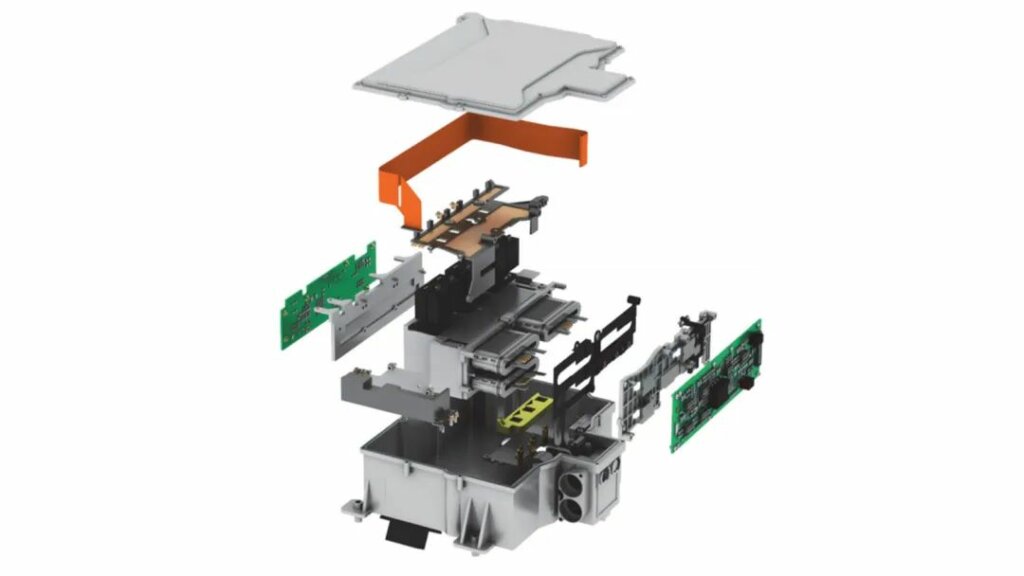

▲ 逆变器的爆炸图

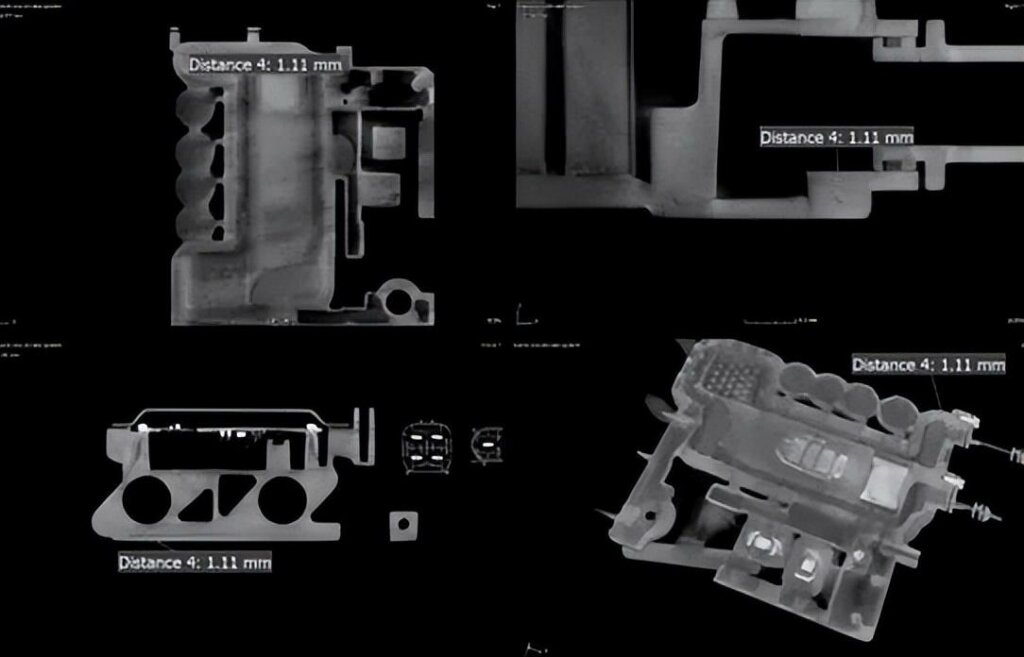

蔡司的 METROTOM 可实现对逆变器内部进行离线的无损检测。

① 蔡司的高分辨率和高精度METROTOM CT,可以获取完整的壳体和连接器尺寸。

通过重构清晰的三维模型,了解连接器内部缺陷和连接情况。通过高级复合材料伪影缩减(AMMAR),清晰的区分出定位销和塑料。可一次性扫描多样件,通过多样件拆分功能,自动分割成单独体积。

② 作为电控生产的“基石”,水冷板的尺寸保证了其他零部件的安装位置准确性和密封性。其质量的好坏,将直接影响整个逆变器的装配质量。

由于水冷板多为组件,需要确保最终产品(焊接或者组装)后的状态满足需求。

蔡司的高分辨率和高精度工业CT可以有效、快速的获得产品尺寸并与标注尺寸进行对比,整理数据。

通过直接对扫描结果点云的尺寸测量,可以有效地减少基准建立、产品更换工装等不必要的动作。快速获得复杂的尺寸结果。

重构三维模型获取内部信息。通过重构清晰的三维模型,了解内部缺陷和连接情况。通过高级复合材料伪影缩减(AMMAR),清晰的区分出不同材料。可一次性扫描多样件,通过多样件拆分功能,自动分割成单独体积。

水冷板CT穿透检测(1)

上述所介绍的蔡司METROTOM设备属于非接触式CT扫描测量设备,对逆变器内部接插件、水冷板等逆变器内重要零部件性进行尺寸测量和质量管控。其带来的优势,不仅仅是检测的准确性和及时性,还有质量控制能力的提高。

首先,电控企业还可以通过收集各子部件尺寸的变化,反向去控制子部件供应商的产品质量问题,通过各个批次产品的尺寸差异,去确认产品在供应商处是否出现了某些不可控的因素。

其次,这有利于电控产品质量管控的正向开发,通过对数据的分析将质量过剩这类导致成本激增的影响尽快扼杀。