随着新能源汽车市场的快速崛起,动力电池的质量和安全性变得至关重要。

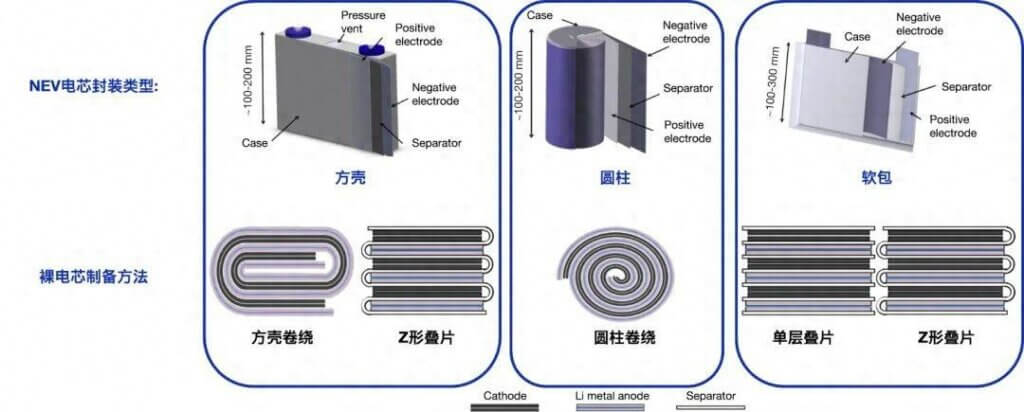

动力电池的生产中主要使用的电芯成型工艺有叠片和卷绕两种,动力电池同时具有圆柱、方壳、软包等多种电芯类型,不同类型电芯的具体生产过程又有所差异。

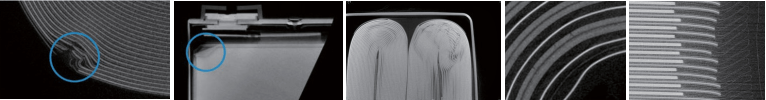

然而在生产过程中,电池可能存在的缺陷如金属颗粒、杂质、极片破损、活性物质脱落等大量缺陷,不仅影响电池性能,还可能带来安全隐患。

动力电池生产商需要在保证高产品质量的同时不断提高电池产能,以满足来自新能源汽车主机厂的供货需求。

01 工业CT扫描助力动力电池缺陷检测

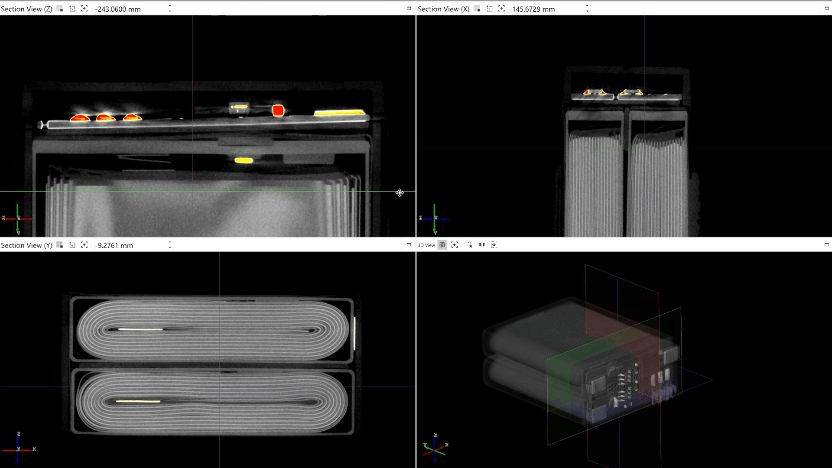

CT计算机断层扫描技术,是对动力电池进行内部结构和缺陷的三维重建,生成电池内外部信息的完整三维数据,即三维数字孪生。

这种技术使技术人员能观察电池内部细微结构和材料差异,迅速发现潜在缺陷。

业内领先的动力电池生产商已经开始采用蔡司提供的ZEISS INSPECT X-Ray软件,对CT扫描发现的缺陷进行快速准确的识别与计算。

可用于对工业CT发现的动力电池电极缺陷、错位、悬垂、外壳孔隙和颗粒污染进行从采集到定量分析的全 QA 步骤,让微观参数在生产中完成闭环。

该软件不仅可以在三维数据上生成二维数字截面图像,还支持手动旋转和调节图像亮度和对比度,让缺陷无处遁形。

客户可轻松观察细微细节和材料差异,发现对齐度异常、异物夹杂或缺陷焊接点等。此外,该软件还支持批量样品自动分割、多种材料及部件区分和着色等功能,为动力电池质量和安全性提供有力保障。

02 AI技术加持,提升缺陷识别效率

面对工业CT高频次线边抽检产生的海量数据,传统的人工识别方法显然无法满足高效、准确的要求。蔡司创造性地将人工智能技术应用于三维数据的分析中。

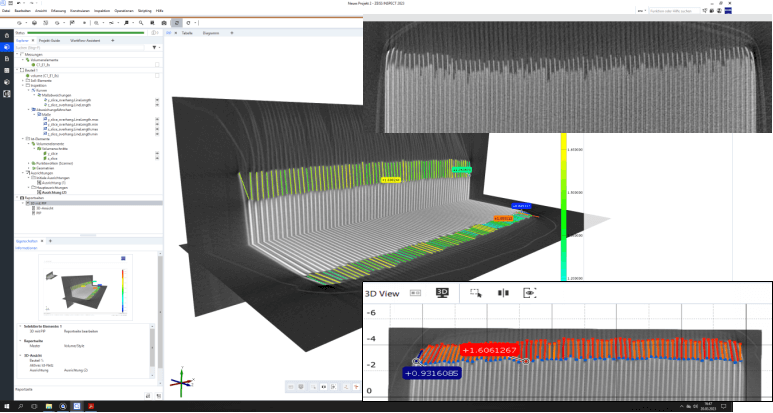

通过深度学习和神经网络训练,ZEISS INSPECT X-Ray软件能够自动计算电池每组正负极极片的对齐度,并使用色差图的形式展示计算结果。这不仅大大提高了检测速度,还实现了多维度的检测能力。

同时,软件还能自动对比预置的对齐度上下限阈值,判定产品OK/NG状态,并自动生成检测图文报告上传至MES制造执行系统,实现了全自动的工作流程。

03 定制服务,满足特殊缺陷识别需求

不同的动力电池可能存在不同的特殊缺陷,这要求软件必须具备高度的灵活性和可扩展性。

针对这一需求,蔡司工业质量解决方案提供了定制服务,根据客户的具体需求定制基于ZEISS INSPECT X-Ray软件的特殊缺陷自动识别方案。

马路科技拥有蔡司正规的定制业务流程、全球化的软件开发力量、本地化的产品应用团队以及丰富的定制项目经验,能够为客户提供高效可靠的特殊缺陷自动识别方案。

这不仅满足了客户的个性化需求,也进一步提升了动力电池缺陷识别的准确性和效率。

04 一个完整的缺陷识别流程和解决方案

需求确认

- 确定的具体的缺陷识别要求,包括缺陷类型、公差等、制作需求说明文档、收集的必需数据

可行性研究

- 在检测目标的指导下制定检测计划、定制夹具旨在支持可行性研究、对数据进行测试以明确ADR自动识别模型的能力、重复性和准确性、根据客户的需求提案和所需工作量的估算为项目报价

定制夹具

- 设计完成并经过测试、批量生产夹具

检测设置

- 使用治具装载尽可能多的样品并进行扫描、收集CAD、图纸和缺陷清单、设置所有检测/尺寸要求并测试软件

部署和调优

- 部署软件测试环境进行GRR研究,并评估算法性能、重复算法调优流程,直到产生最佳识别结果

现场验收测试

- 客户查看所有缺陷识别结果、客户认可软件性能并开始使用

新能源汽车市场的迅猛发展和动力电池质量与安全性的重要性,马路科技将继续深化与蔡司等合作伙伴的合作关系,马路科技始终致力于为客户提供专业可靠的3D解决方案。

满足市场的不断变化和客户的个性化需求,为动力电池的质量和安全性保驾护航。