冲压专家 STEPPER 正在全天候的使用刀具检测设备 Alicona 光学测量系统,从而进一步推进其生产自动化进程。

凭借其高性能冲压工具,Stepper 以引入模块化工具结构而闻名,成为冲压行业的技术领导者之一,每年可生产多达数十亿个接触件。而在质量保证方面,模具专家多年来一直信赖 Alicona,现在Stepper正在全天候的使用刀具磨损检测 Alicona 测量系统进一步推进其生产自动化进程。

“新批次的组件只需在参考零件上检测一次,之后的每个附加组件都会自动检查。”

—— 马塞尔·海斯勒

Stepper 激光烧蚀和高速切割负责人

“只有刀具运行,才能赚钱!”

当使用一种刀具以每分钟 2300 次冲程同时连接七个插头时,每分钟会生产 16,100 个接触件。对于 Stepper 激光烧蚀和高速切割负责人 Marcel Heisler 来说,这种高吞吐量最重要的一件事则是:“我们需要测量、测量、测量!” 其来自汽车行业的客户很多,这些客户精度要求很高。“汽车行业一直要求最高的精度和生产力,”Heisler 说。这必须符合刀具寿命,因为只有在材料、表面质量和精度方面都非常出色的刀具才能始终如一的制造高精度且要求严苛的微型部件几何形状。海斯勒一言以蔽之:“只有工具在运行,才能赚钱。”为确保其冲压和弯曲模具的质量,Stepper 多年来一直依赖光学轮廓仪 Alicona 的质量保证。

用于最终检查和进一步开发冲压刀具的光学 3D 测量

“我们使用 Alicona 来持续保证制造零件的质量,并进一步对我们的刀具在材料、表面质量和精度方面进行提升。这只有在测量结果绝对可靠的情况下才有可能,”德国工具制造商 Fritz Stepper GmbH 说。自 2010 年以来,高性能冲压刀具制造商一直依赖表面粗糙度仪Alicona 的 Focus-Variation 测量系统,“在使用 Alicona 之前,我们在测量时遇到了巨大的困难,我们刀具有着陡峭侧面、光滑表面和不同的反射特性。而从一开始我们从 Alicona 获得的知识带来了令人难以置信的进步”Heisler 说。即使是复杂的自由形状表面依旧拥有可重复和可追溯测量也是 Stepper 购买第三个轮廓度检测仪 Alicona 系统的原因之一。另一个原因是仅由一个测量系统提供的广泛应用。Stepper 通过测量不同组件类型、形状和尺寸的粗糙度来验证尺寸公差和表面质量。他的结论是:“我们不知道有任何其他系统可以提供这样的广泛的应用,几乎可以测量任何东西!”

无需检测知识即可操作全自动测量系统

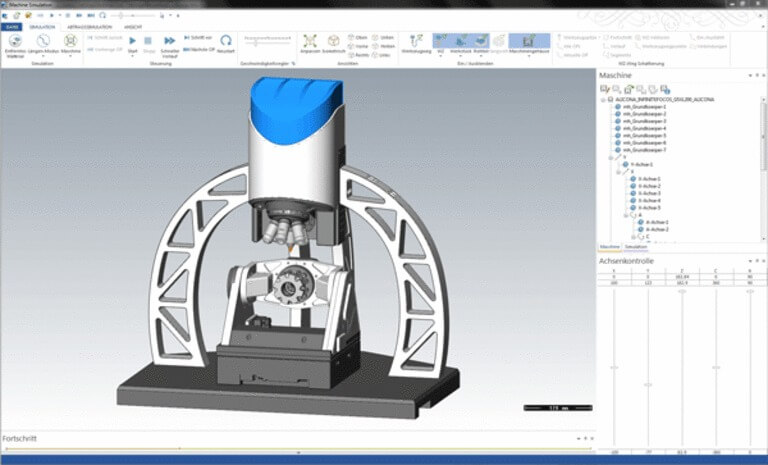

精密和创新是 Stepper 和 Alicona 的共同要求。两家公司都被视为行业的先驱和推动者,他们现在再次证明了这一点。 Stepper 根据最新的技术和生产理念组织其生产。所有生产系统的数字化、网络化和通信优化变得越来越重要。现代生产战略的一部分也是将测量技术视为生产的一个组成部分,并相应地对其进行定位。测量技术不仅用于生产链的末端,而且作为生产过程的一部分。其先决条件是完全自动化的测量系统,无需任何先前的检测知识即可操作。

预定义测量程序的自动测量

刀具检测仪Alicona 通过软件接口 AutomationManager 提供这种自动化检测。它允许管理员在参考组件上进行用户特定的测量系列配置,该组件由生产中的操作员按下按钮即可启动。控制和评估是全自动的,在没有用户影响的情况下测量示教参数。 Stepper 目前正在其生产中引入 AutomationManager。“新批次的组件只需在参考零件上示教一次,每个附加组件都会自动检查,”Heisler 解释说。“这将很多倍提高我们的效率。”

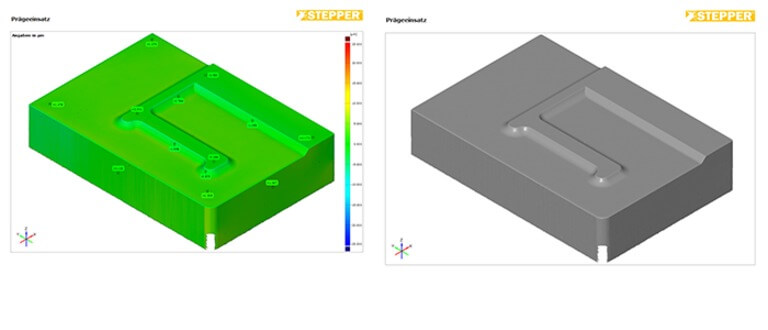

在组件的 CAD 文件中定义测量系列

在通过自动化提高效率方面,Stepper 与 Alicona 有进一步的计划。自动化软件与现有 CAD-CAM 程序的可选连接允许在设计阶段通过在组件的 CAD 数据集中定义测量系列来集成测量技术。模拟提供了要执行的测量过程的预览,从而支持可靠的测量计划。 Alicona 测量系统的虚拟操作涵盖了从组件定位到确定 3D 测量范围的整个处理过程。 对于 Stepper,优势显而易见:“我们希望节省大量时间。通过 CAD-CAM 连接,我不再需要测量系统来教授我的测量系列,这可以转移到另一个工作站。这意味着我们将 能够每周 7 天、每天 24 小时不间断地使用测量设备,并充分利用它。”

随着测量技术在生产和设计中的实施,Stepper 正在遵循其与合适的合作伙伴将最好的技术集成到其产品中的战略。Marcel Heisler 证实:“作为一家高科技公司,我们正在寻找与我们一样对精确度充满热情的合作伙伴。我们在 Alicona 找到了这一点!”