布达佩斯科技经济大学(BME)是匈牙利最大且最知名的科技大学。其机械工程学院则是全校最负盛名的学院,其中高分子工程学系更是历史悠久。

概览

面临的挑战与应对

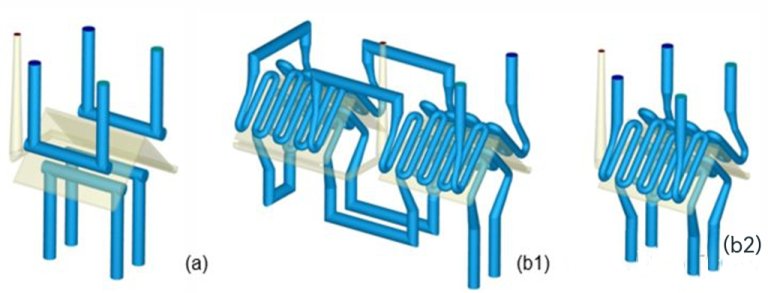

本次案例面临的主要挑战分别为「传统的冷却水路设计,无法适当地冷却车顶零件」、「冷却不当时,冷却时间会变长,连带导致生产成本上升」、「冷却不均匀会导致较大的翘曲」,以及「传统方式的冷却优化需要耗费大量资源」。

案例研究

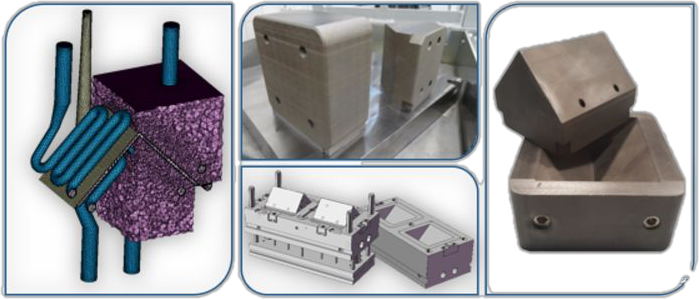

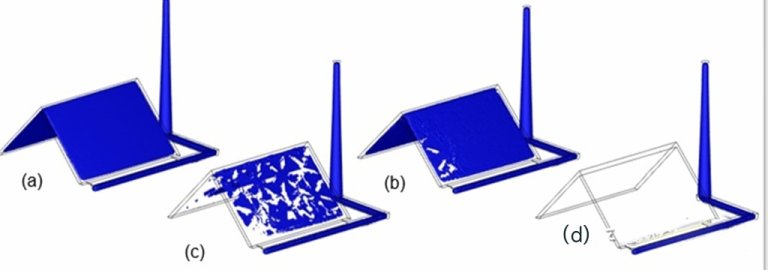

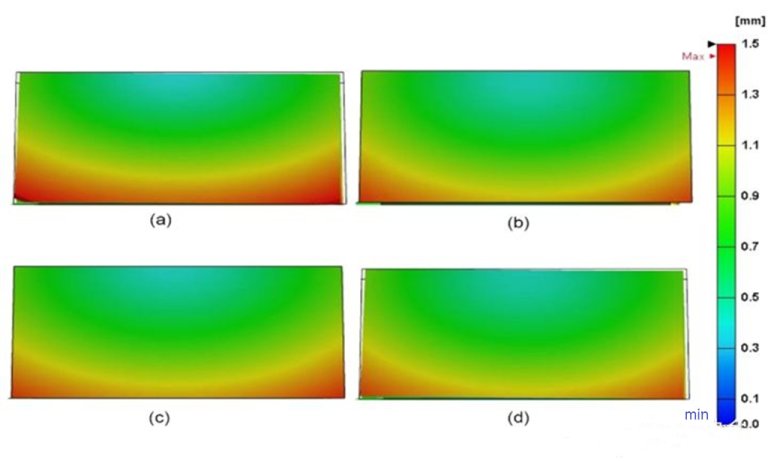

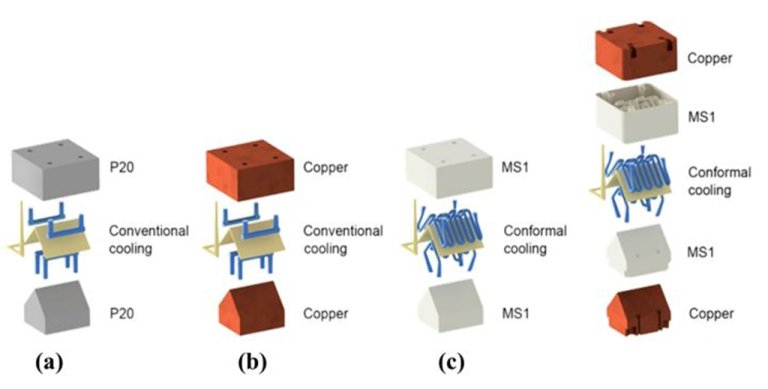

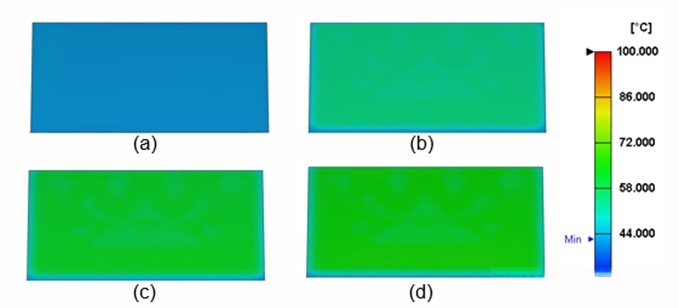

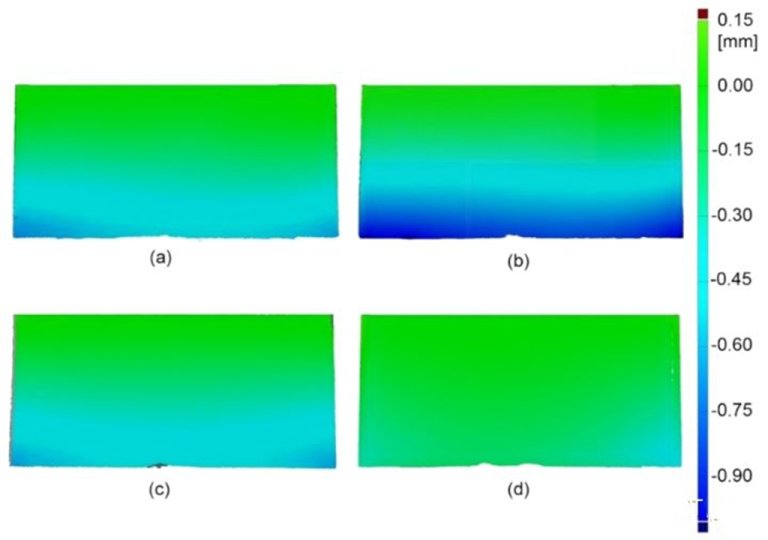

本项目目的为比较传统水路与「智能」水路设计的效率。BME团队透过实验尝试缩短成型周期并减少翘曲。首先以原始的成型参数进行仿真,结果发现产品翘曲后的形状维持不变;在使用异型水路时,翘曲程度则较传统的轻微。而P20嵌件的设计翘曲量最小;混和嵌件的翘曲量最大(图7)

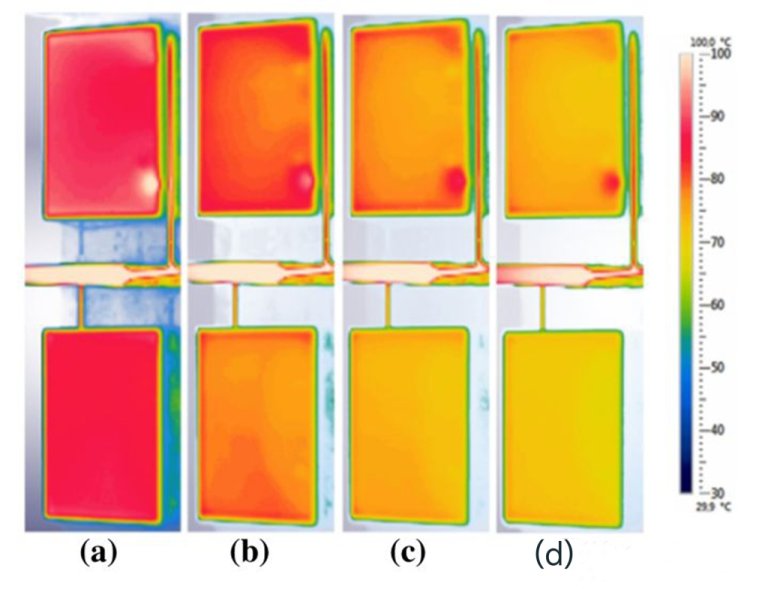

BME团队使用GOM光学量测仪来测量实际翘曲,如图8所示。使用铜制水路的产品翘曲量最大,与模拟结果不同,原因应是实际上的冷却时间较短(图9)。铜制嵌件冷却外壳的速度很快,核心处温度却还是很高,因此产品顶出后会有较大的翘曲。

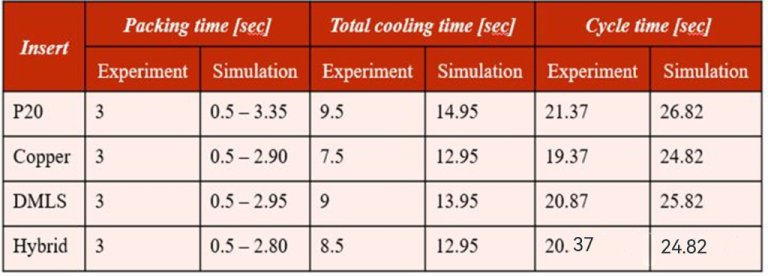

接着透过实验来验证设计。传统与智能水路的检验结果相同;实际上,用铜制嵌件可达到快速生产的目标,但产品却会产生极大的翘曲。故BME团队认为最佳的设计为混和模具嵌件,可达到最少的翘曲和最短的周期时间(图10)。透过CAE模流分析软件Moldex3D的帮助,他们将整体的检验时间缩短四分之一,且减少资源消耗。

结论

相较于未使用Moldex3D的情形,BME团队在Moldex3D的辅助下,将冷却时间缩减了80%,将材料的使用从5公斤降至0,并节省能源消耗。经过冷却优化后,冷却时间则缩短18%,翘曲也成功降低了30%。

本文来源:ACMT协会