在一般成型制程中,造成模座嵌件变形的主要原因有两个:其一是在充填保压过程,因螺杆前进,造成模穴压力过高,一般可以达200MPa,并有可能导致模具嵌件(顶针、滑块等)变形。第二个原因则是温度分布不平衡,造成模具发生局部收缩翘曲。上述潜在的模具变形问题,不只会影响模具的使用寿命,更会影响产品的尺寸精准度及质量。

为了能提前预测模具变形问题,Moldex3D让使用者将不同成型条件对模具部件的影响,一并考虑进应力应变分析。除此之外,透过Moldex3D还可以达到优化设计和制程,改善模具结构,进而减少变形量。藉由Moldex3D模座变形分析,用户可以在数值模型中建立所有的模具部件,进行精确的模拟计算。Moldex3D应力模块会考虑充填时的模腔压力和冷却阶段的温度分布,并在各种使用者定义的成型条件与产品设计下仿真实际情形。

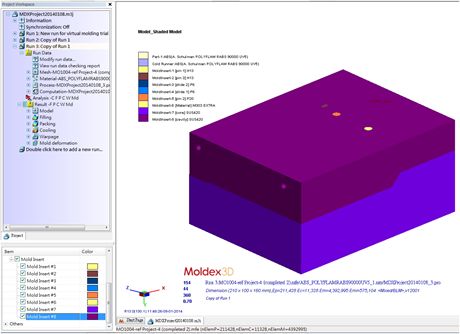

步骤1:启动Moldex3D Project并汇入含有模座嵌件的网格模型。

注:模座变形分析需要Moldex3D 应力模块的Add-On授权。

步骤2:开启计算参数设定,点选模座变形 (Mold Deformation) 的页签。

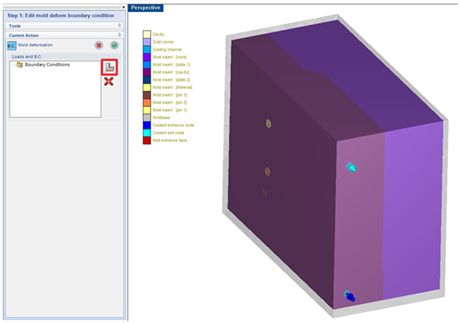

点击设定,即可在Moldex3D Designer接口设定边界条件。合适的边界条件设置,对于模座变形分析的准确度至关重要。

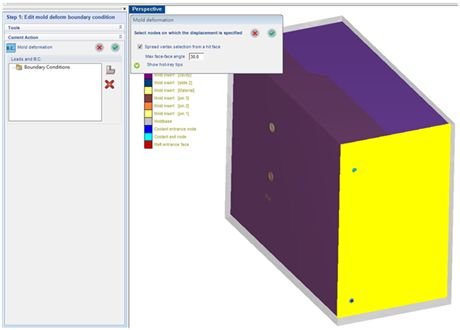

步骤3:用户可在设定模座变形的接口中为模座网格添加位移边界条件。

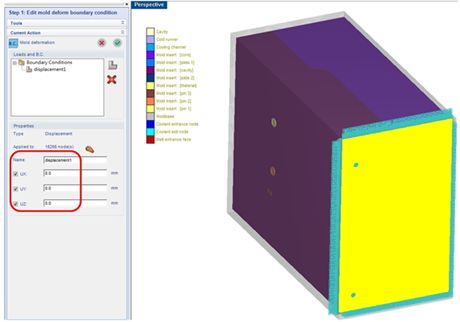

点击 “以下图标” 来新增边界条件,并选择想要施加的节点(以黄色显示)。完成后点击确认,并可在工作区下方编辑边界条件内容(名称及X,、Y、Z方向位移量)。

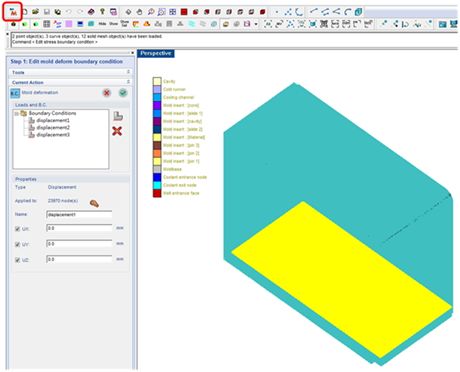

步骤4:预设节点为固定的(位移量为 0 mm),使用者可以自行编辑或点击“以下图标”来重新选择施加的节点,或直接点击上方的确认完成设定。

步骤5:回到计算参数,可以看到模座变形 (Mold Deformation) 页签下的位移边界条件 (Displacement Boundary Condition) 选项显示被勾选,表示模型中已存在边界条件。完成其他项目设定后,点击确认(OK)。

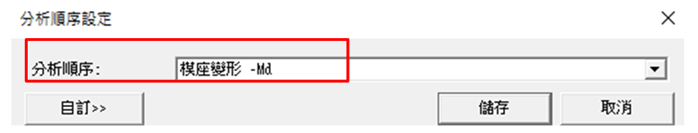

步骤6:点击分析(Analysis)“以下图标”开启分析顺序设定窗口,接着加入模座变形分析 (Mold Deformation –Md),点击开始分析(Run Now)。

步骤7:模座变形分析结果

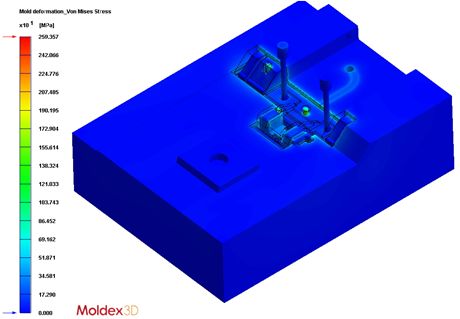

Von Mises应力是应力各分量计算得来的纯量,可被用来评估韧性材料是否在外力施加下达到降伏点。一旦局部区域的Von Mises应力超过降伏应力,材料就会发生塑性变形。

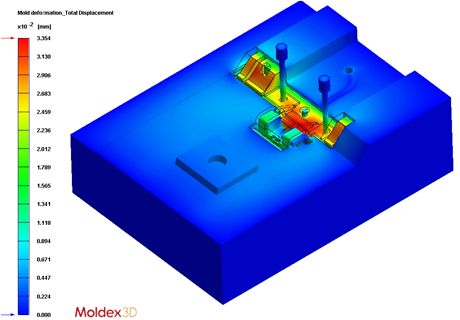

总位移 (Total displacement) 结果显示嵌件实际的变形量,将直接影响到产品的尺寸与制造的质量。