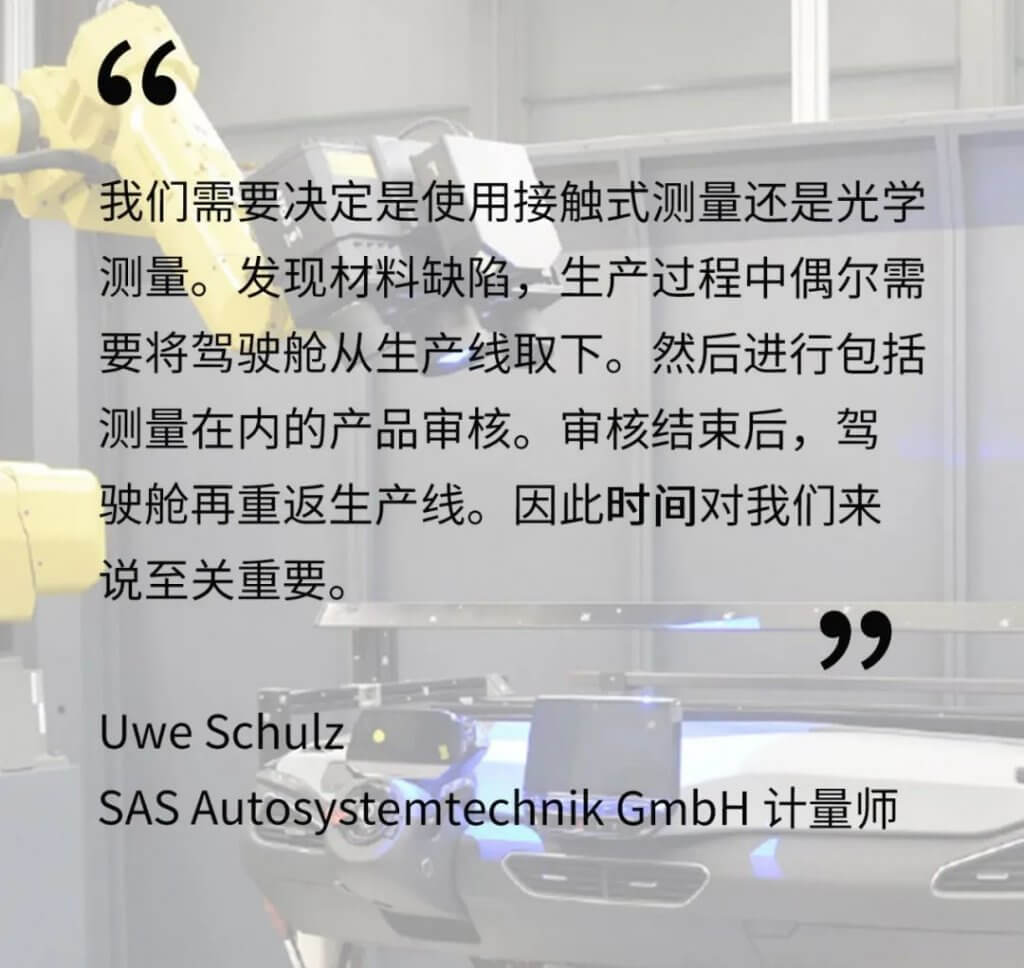

汽车供应商SAS Autosystemtechnik GmbH是全球驾驶舱模块制造领域的领导者。

SAS Autosystemtechnik GmbH使用GOM的光学三维测量系统对大众ID3的驾驶舱进行质量检测。

GOM ATOS ScanBox 6130 自动化三维扫描测量仪帮助该供应商大大缩短检测时间,精准识别质量问题,有效杜绝了连锁问题的发生。

对大众 ID3 驾驶舱模块进行自动质量检测

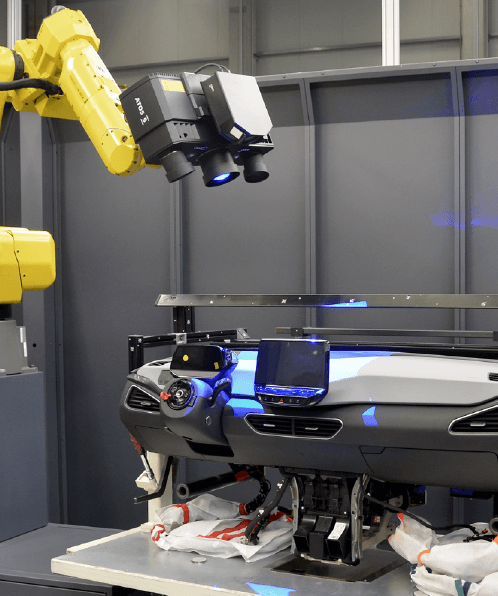

从组装、交付、安装到回收利用,SAS Autosystemtechnik GmbH 拥有驾驶舱模块生产的完整流程。在位于梅拉讷的生产基地,驾驶舱最多只需要两个小时即可完成组装,直接投入大众、奥迪和西雅特的装配线。为对完成组装的驾驶舱进行分析测量和质量把控,SAS Autosystemtechnik GmbH 从 2019 年开始使用 GOM的 ATOS ScanBox 6130 光学三维扫描坐标测量设备。GOM ATOS 5 高精度3D测量系统配备蓝光均衡器,可测量复杂的几何形状,同时保持出色的精细分辨率。在为大众ID3生产新驾驶舱时,客户要求必须对模块进行测量。

在日常生产中,这个时间通常只有 20 分钟。一般来说,每批次至少要测量五次。也就是说,除流水线测量外,每天至少还要测量15 次。此外客户还会要求进行分析性测量,还有初始样品评估。通过使用GOM ATOS ScanBox 6130 自动化光学测量系统,SAS Autosystemtechnik的检测速度大幅提升。

Kiosk 界面简化流水线生产中的质量控制

GOM光学三维扫描测量系统采用基于高分辨率点云的条纹投影技术,将整个驾驶舱数字化。通过两个摄像头对采集投影出的条纹进行测量。自动运行的三重扫描原理在测量反射表面时具有显著优势,短短几秒内即可确定数百万个测量点,获得精细细节。凭借超强光源,蔡司GOM ATOS 5 光学扫描测量头每次扫描仅需 0.2 秒,每秒可产生成100 张图像,并可提供高度精确的测量数据。

首先,Uwe Schulz 会创建测量计划,由员工在 ATOS ScanBox 6130 的 Kiosk 界面中执行。另外一个重要优势是可以将 Kiosk 界面与我们的产品审核直接结合。过去,我们需要将相关数据记录在 Excel 表格中,然后再打印出来,做进一步处理。现在,Kiosk 界面全都搞定了。

这种模式下,员工在软件输入界面中同步输入收到的产品序列号,即可开始对其进行检测。审核人员可在该过程中进行各种测试:预先设定好的测量区域中的故障点或受影响的区域都会进行检测,并呈现在测量报告中。

这家汽车供应商将 GOM ATOS ScanBox 6130自动化在线汽车座舱三维扫描仪直接用于生产。温差在这一领域十分普遍。因此,该供应商整合了自动校准功能,以获得更精确的数据。在对驾驶舱进行测量后,Uwe Schulz 会将数据与CAD进行曲面比较。凭借基于图像的测量,即扫描组件的可视化彩图,各种偏差和材料缺陷可以一目了然。如果手套箱出现变形,或乘客安全气囊装饰缝的装配间隙与CAD不一致,SAS Autosystemtechnik会立即纠正,直到组件符合预定标准。

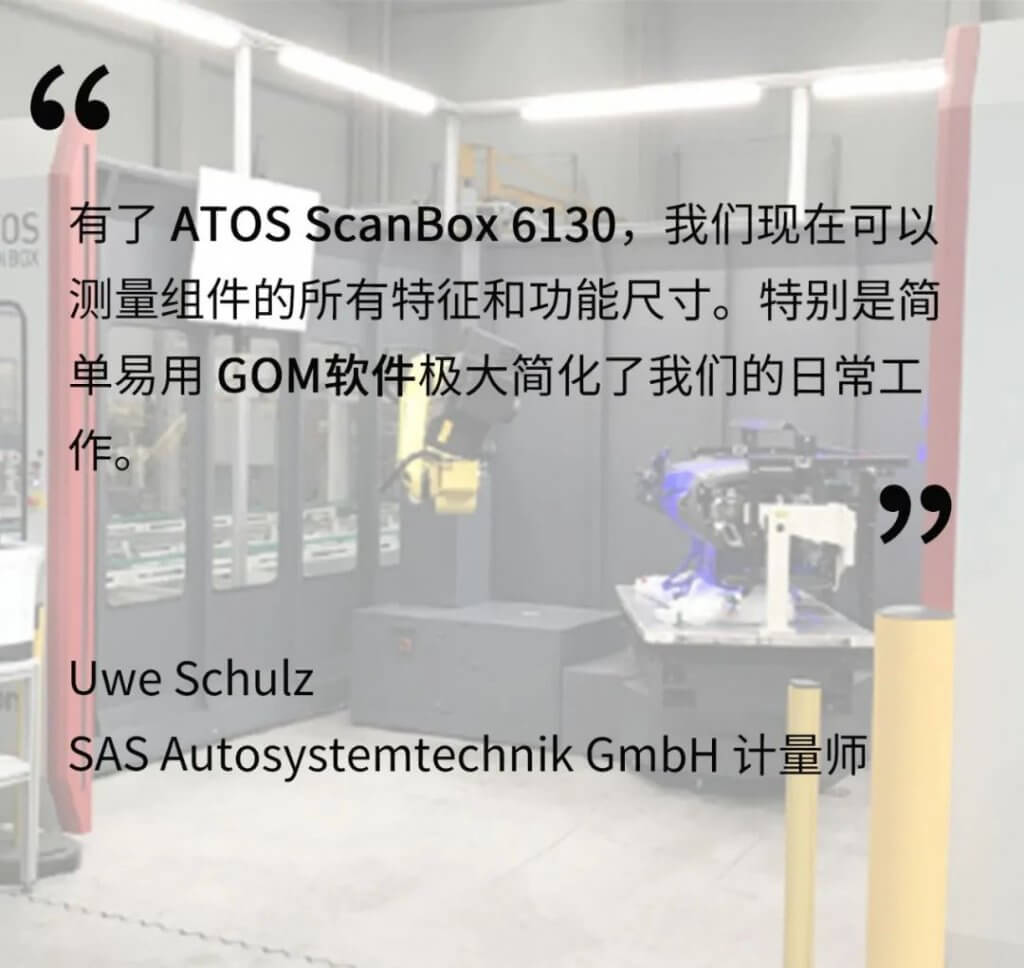

准确测量,消除错误链

过去,SAS Autosystemtechnik的计量师通过量具测量驾驶舱的最大宽度。但在实践中,这样的测量结果不够准确。尤其是这种测量方法难以评估错误链。因此,计量师对 GOM 的系统十分满意。“有了 ATOS ScanBox 6130,我们可以在很短时间内获得驾驶舱的完整彩色 3D 图像,直接识别并纠正误差。”除此之外,节省测量时间和全表面的光学测量结果也促使Uwe Schulz 选择了 ATOS ScanBox 6130。

公 司 简 介

Autosystemtechnik GmbH 成立于 1996年,公司在12个国家设有20家工厂,每年为各大知名车企生产超过 520 万个驾驶舱。除驾驶舱外,SAS还从2010年开始生产内饰和前端模块及中控台。

想要了解更多?

全国免费专线:400-002-9998 预约现场演示

我们的会尽快与您取得联系