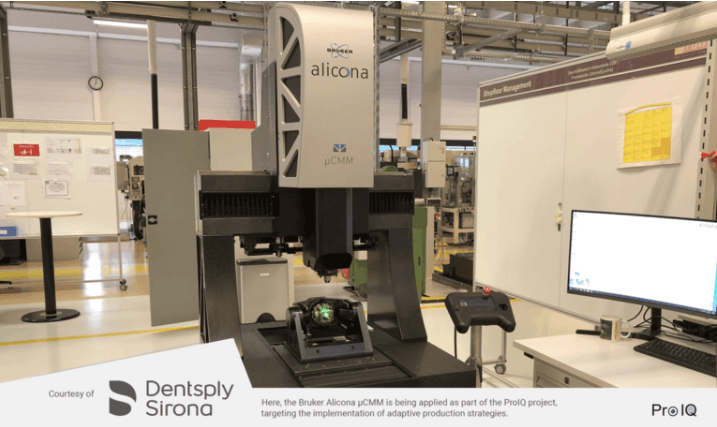

牙科器械的降噪和减振是卡尔斯鲁厄理工学院 (KIT) 的 wbk 生产科学研究所与世界知名的牙科产品和技术制造商 Dentsply Sirona 的共同目标之一。在 ProIQ 项目中,正在研究通过集成在线测量技术实现面向功能的微型齿轮质量保证方法。目的是自适应地控制滚齿加工,以提高部件质量,同时减少废品。在这个项目中,使用了 Bruker Alicona 的µCMM三维光学扫描坐标测量机。

型齿轮的表面形貌,重点是齿面。”

Vivian Schiller,KIT wbk 生产科学研究所研究员

复杂产品的关键功能需要高精度元件

小型化的趋势和越来越多地使用公差为几微米的高精度元件给制造公司带来了巨大的挑战。Vivian Schiller 和 Daniel Gauder 是 KIT wbk 生产科学研究所的博士生。对于国际牙科产品制造商 Dentsply Sirona,他们正在研究智能质量控制回路、测量技术(在线和过程中)以及用于生产高精度组件的组件配对策略。他们的明确目标是创建闭环制造意义上的质量控制循环。因此,将在线计量集成到生产系统中可以提高产品质量并提高生产效率。

BMBF(德国联邦教育和研究部)正在资助该项目,作为其光子学计划的一部分,其中包括测试 Bruker Alicona 的µCMM 光学坐标测量机在上述环境中的适用性。

减少牙科器械的振动

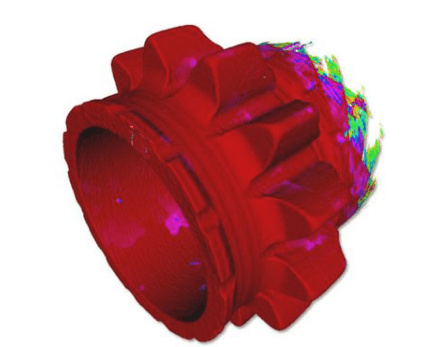

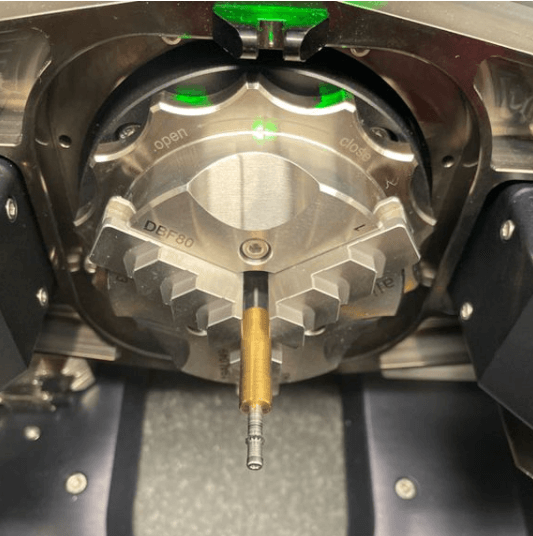

在 KIT 研究所进行初始安装后,µCMM 直接集成到 Dentsply Sirona 在车间的生产环境中。“作为 ProIQ 项目的一部分,我们测量模数范围小于 0.3 的渐开线轮廓的微型齿轮的表面形貌,重点是齿面。然后从捕获的点云中提取几何参数。此外,我们导出函数定向参数,例如来自点云的旋转路径偏差,”Vivian Schiller 解释说。例如,最小可能的偏差会导致牙科器械的振动减少——这对牙医和患者都有好处。

由于反射,必须注意金属部件的表面,还要注意它们的陡峭侧面。Vivian Schiller:“牙根区域是最大的挑战,因为牙间隙的相对侧面会聚在该区域。”

未来,研究团队希望越来越依赖人工智能。除了滚齿过程的自适应控制外,正在开发一种微型齿轮自适应装配的方法:基于测量数据和点云的特征,人工智能模型将预测可能的微型齿轮三维扫描测量对的功能。随后,优化算法可以单独或选择性地组装所生产的齿轮。© 套件

测量不确定度低,测量时间短

为了找到适合这项任务的测量系统,在项目准备阶段还考虑了其他系统。一般来说,各种标准——例如测量速度、测量不确定性以及信息密度——在微型齿轮3D测量技术领域发挥着重要作用。虽然触觉方法已经使用了很长时间,并且测量不确定性低,但由于丝状几何形状,在线集成尤其提出了挑战。体积测量系统提供高水平的信息,即使有底切也能实现 3D 采集。它们还具有相对较高的测量不确定性并且需要更长的测量时间。

最后,µCMM 三维光学测量仪以焦点变化进行评分:“如果工件材料具有光学合作性,并且不考虑底切的原因,则焦点变化提供具有高测量点密度的非接触式二维测量记录,”Vivian Schiller 说。在评估不同系统时,特别强调测量时间短和测量不确定性低。

使用 µCMM 对微型齿轮进行 3D 测量:“重点是齿面。最大的挑战是齿根区域,因为齿空间的相对侧面会聚在该区域。此外,我们推导出面向函数的参数,例如旋转路径偏差,来自点云,”Vivian Schiller 说。尽可能小的偏差会减少牙科器械的振动,例如 – 对牙医和患者都有好处。© 套件

以更少的废料提高组件质量

测量的明显优势:标准参数 (VDI/VDE 2612) 和功能描述参数(在单面滚动测试 VDI/VDE 2608 之后)可以基于在线记录的测量数据得出。还可以实现可持续的质量改进:从评估的参数开始,可以自适应地控制滚齿过程,这意味着提高零件质量并减少废品。

人工智能对整个产品的功能预测

未来,KIT 研究团队希望越来越多地依赖人工智能 (AI)。除了滚齿过程的自适应控制外,正在开发一种微型齿轮的自适应装配方法:基于测量数据和点云的特征,人工智能模型将预测可能的微型齿轮对的功能。随后,优化算法可以实现所生产齿轮的单独或选择性组装。

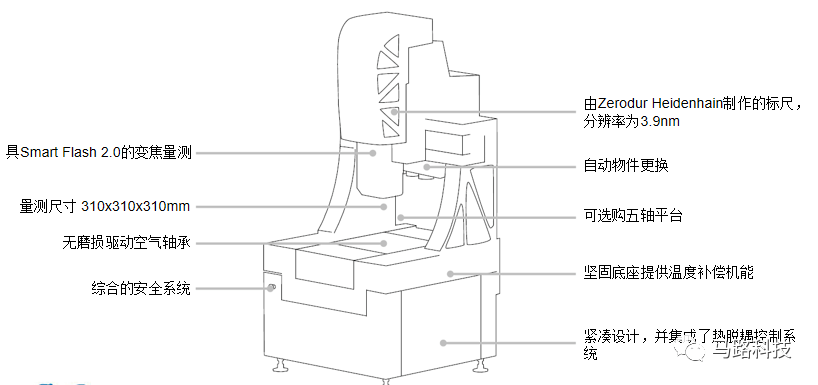

Alicona µCMM 纳米级光学三坐标量测设备特性

您有什么测量任务吗?

请联系我们,约免费Demo>> 400-002-9998